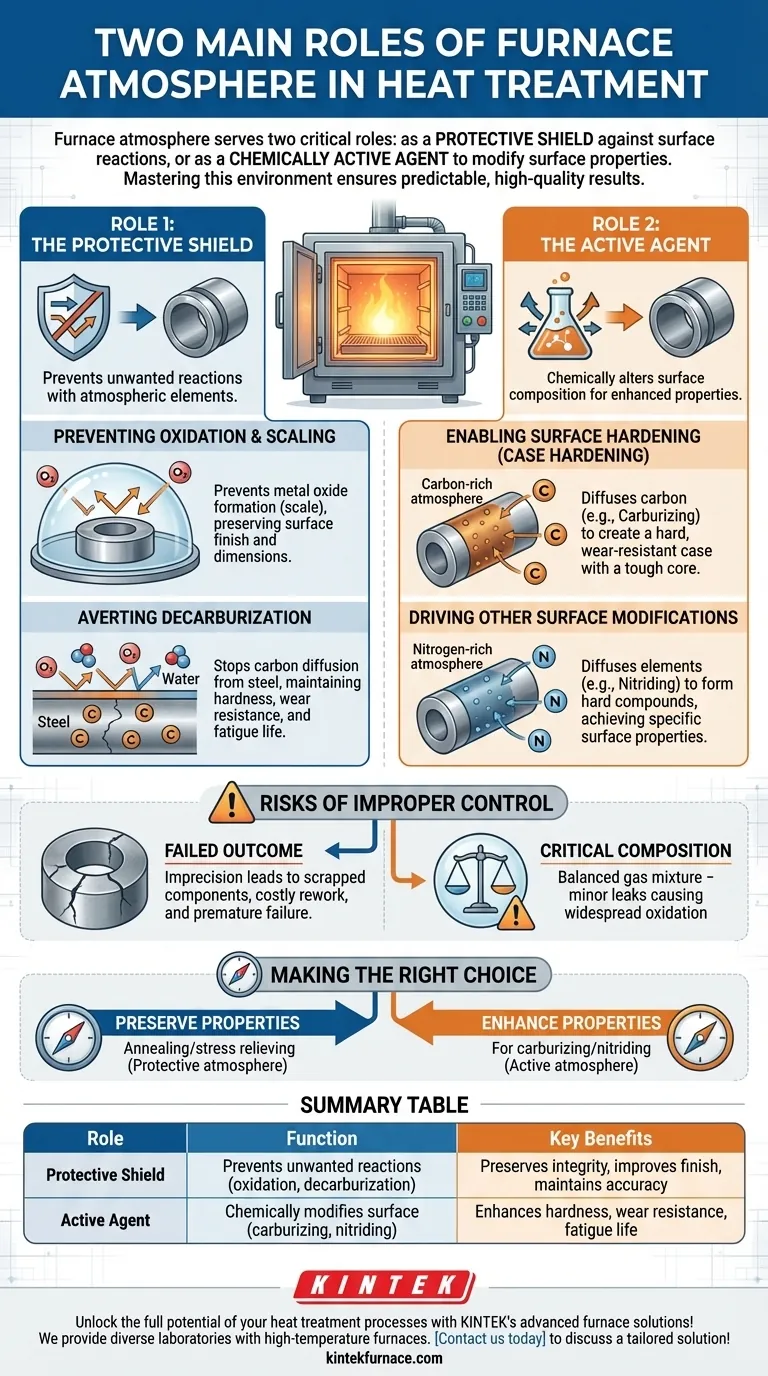

No tratamento térmico, a atmosfera do forno desempenha dois papéis distintos e críticos. Ela atua como um escudo protetor para prevenir reações superficiais indesejadas como a oxidação, ou como um agente quimicamente ativo para modificar intencionalmente a composição e as propriedades da superfície da peça através de reações controladas.

No seu cerne, controlar a atmosfera do forno significa dominar o ambiente químico em altas temperaturas. Seja protegendo a integridade do material ou melhorando-o ativamente, o objetivo é alcançar resultados previsíveis e de alta qualidade, prevenindo reações prejudiciais e possibilitando reações benéficas.

Papel 1: O Escudo Protetor

O papel mais fundamental de uma atmosfera de forno é atuar como uma barreira entre a peça metálica quente e o ar circundante. Em temperaturas elevadas, os metais tornam-se altamente reativos com elementos atmosféricos, especialmente o oxigénio.

Prevenindo Oxidação e Carepa

Quando aquecidos, a maioria dos metais reagirá prontamente com o oxigénio no ar. Esta reação, a oxidação, forma uma camada de óxido metálico na superfície conhecida como carepa.

Esta carepa é prejudicial, causando descoloração, acabamento superficial deficiente e perda de material que pode comprometer a precisão dimensional da peça. Uma atmosfera protetora desloca o oxigénio, impedindo que estas reações ocorram.

Evitando a Descarbonetação

Para componentes de aço, outro risco significativo é a descarbonetação. Este é o processo em que os átomos de carbono difundem-se para fora da superfície do aço, tipicamente reagindo com o oxigénio ou vapor de água.

A perda de carbono na superfície degrada severamente as propriedades do material, reduzindo a sua dureza, resistência ao desgaste e vida útil à fadiga. Uma atmosfera protetora devidamente controlada previne esta perda de carbono, garantindo que a peça mantenha a sua resistência projetada.

Papel 2: O Agente Ativo

Para além da mera proteção, a atmosfera do forno pode ser projetada para ser quimicamente reativa. Neste papel, a atmosfera torna-se um ingrediente chave no próprio processo de tratamento térmico, alterando intencionalmente a química da superfície da peça.

Permitindo o Endurecimento da Superfície (Endurecimento da Camada Superficial)

O exemplo mais comum de uma atmosfera ativa é na cementação. Aqui, uma atmosfera rica em carbono (usando gases como gás natural ou propano) é introduzida no forno.

Em altas temperaturas, o carbono da atmosfera difunde-se para a superfície de uma peça de aço de baixo carbono. Isto cria uma "camada"—uma camada externa dura e resistente ao desgaste—enquanto o interior da peça, ou "núcleo", permanece mais macio e tenaz.

Impulsionando Outras Modificações de Superfície

Este mesmo princípio aplica-se a outros processos. Na nitretação, uma atmosfera rica em nitrogénio (tipicamente de amónia) é usada para difundir nitrogénio para a superfície do aço, formando compostos de nitreto extremamente duros.

A atmosfera atua como um portador, fornecendo os elementos específicos necessários para alcançar uma propriedade superficial desejada que o material base não possui por si só.

Compreendendo os Riscos do Controle Inadequado

A escolha e o controle da atmosfera do forno não são detalhes triviais; são centrais para o sucesso de toda a operação de tratamento térmico.

O Custo da Imprecisão

Uma atmosfera controlada de forma inadequada leva diretamente a resultados falhos. As peças podem sair do forno com uma superfície macia quando deveriam ser duras, ou tornar-se quebradiças quando deveriam ser tenazes.

Isso resulta em componentes descartados, retrabalho dispendioso e uma falha fundamental em atender às especificações de engenharia, potencialmente levando à falha prematura do produto final em serviço.

A Composição da Atmosfera é Crítica

Não basta simplesmente encher um forno com "uma atmosfera". A composição precisa é crucial.

Uma atmosfera destinada a ser protetora pode tornar-se prejudicial se a sua química estiver ligeiramente alterada. Por exemplo, uma atmosfera supostamente inerte com um pequeno vazamento de oxigénio ou humidade pode causar oxidação generalizada e arruinar um lote inteiro de peças.

Fazendo a Escolha Certa para o Seu Objetivo

O seu objetivo de processo dita o papel que a atmosfera deve desempenhar.

- Se o seu foco principal é preservar as propriedades existentes de uma peça: Você precisa de uma atmosfera protetora (inerte ou redutora) para prevenir a oxidação e a descarbonetação durante processos como recozimento ou alívio de tensões.

- Se o seu foco principal é melhorar as propriedades da superfície, como dureza e resistência ao desgaste: Você precisa de uma atmosfera ativa (quimicamente reativa) para processos de endurecimento de camada superficial como cementação ou nitretação.

Em última análise, dominar a atmosfera do forno transforma o tratamento térmico de um simples processo de aquecimento numa ferramenta de engenharia precisa.

Tabela Resumo:

| Papel | Função | Principais Benefícios |

|---|---|---|

| Escudo Protetor | Previne reações superficiais indesejadas como oxidação e descarbonetação | Preserva a integridade do material, melhora o acabamento superficial, mantém a precisão dimensional |

| Agente Ativo | Modifica quimicamente a composição da superfície através de processos como cementação e nitretação | Melhora a dureza, resistência ao desgaste e vida útil à fadiga para um desempenho superior |

Desbloqueie todo o potencial dos seus processos de tratamento térmico com as soluções avançadas de fornos da KINTEK! Alavancando P&D excecional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais únicas, entregando desempenho fiável e eficiência aprimorada. Contacte-nos hoje para discutir como podemos adaptar uma solução para si!

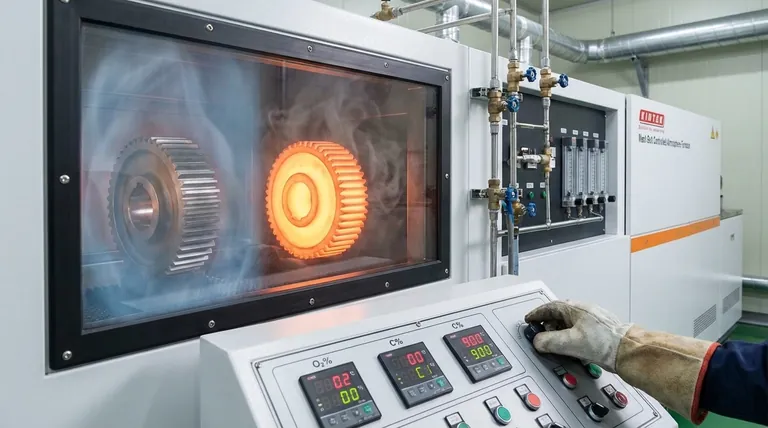

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior