Em sua essência, uma atmosfera inerte serve a um propósito principal no tratamento térmico: criar um ambiente quimicamente não reativo. Esta atmosfera controlada protege os componentes metálicos aquecidos de reagir com o ar, principalmente o oxigênio, prevenindo efeitos prejudiciais como a oxidação e garantindo que a peça final atenda às especificações de qualidade e desempenho exigidas.

O uso de uma atmosfera inerte não é meramente uma medida protetora; é uma ferramenta fundamental para o controle de processo. Garante que as únicas alterações que ocorrem no material são aquelas pretendidas pelo ciclo de tratamento térmico em si, ao mesmo tempo que assegura a segurança operacional do forno.

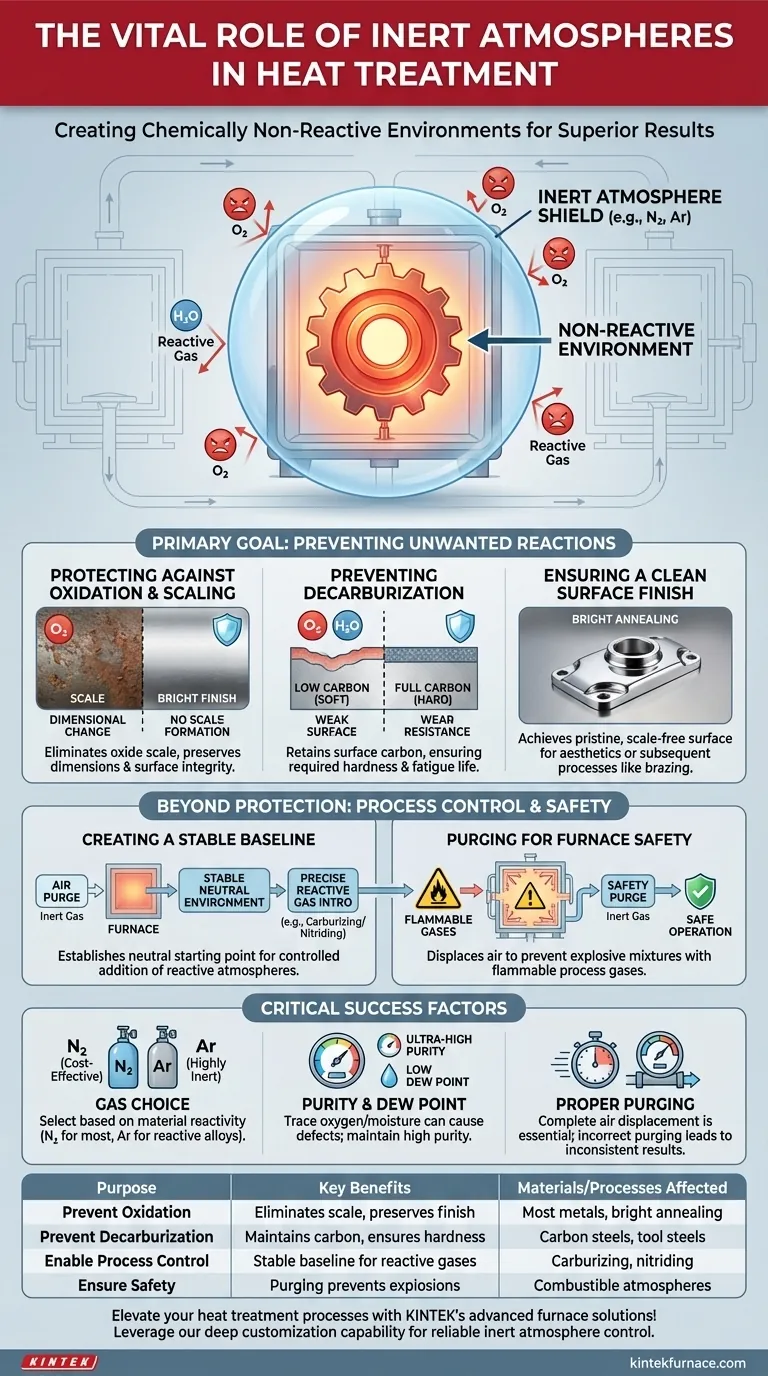

O Objetivo Principal: Prevenção de Reações Indesejadas

Quando os metais são aquecidos, sua reatividade aumenta drasticamente. Uma atmosfera inerte, tipicamente composta de nitrogênio ou argônio, desloca os gases reativos encontrados no ar ambiente para preservar a integridade do material.

Proteção Contra Oxidação e Formação de Carepa (Escama)

Em altas temperaturas, o oxigênio no ar reage prontamente com a maioria dos metais para formar uma camada de óxido, comumente conhecida como carepa (ou escama). Esta carepa altera as dimensões da peça, arruína seu acabamento superficial e pode interferir em processos subsequentes como brasagem ou revestimento.

Um ambiente de gás inerte elimina o oxigênio disponível, prevenindo completamente a formação de carepa.

Prevenção da Descarbonetação

Para aços carbono, o oxigênio e o vapor d'água no ar podem reagir com o carbono próximo à superfície do metal. Este processo, chamado descarbonetação, esgota o carbono da camada superficial.

Como o carbono é o principal elemento de endurecimento no aço, a descarbonetação resulta em uma superfície macia e fraca, comprometendo a resistência ao desgaste e a vida útil à fadiga da peça. Uma atmosfera inerte protege o teor de carbono da superfície.

Garantia de um Acabamento Superficial Limpo

Processos como o recozimento brilhante são projetados para amaciar um metal sem alterar sua aparência superficial. Ao prevenir qualquer oxidação, uma atmosfera inerte garante que a peça saia do forno com um acabamento limpo, brilhante e livre de carepa.

Isso é fundamental para peças onde a estética é importante ou onde uma superfície imaculada é necessária para um processo de união subsequente, como a brasagem.

Além da Proteção: Habilitando o Controle de Processo e Segurança

Embora prevenir reações indesejadas seja o objetivo principal, os gases inertes também desempenham um papel crítico no estabelecimento de uma base para processos mais complexos e na garantia da operação segura do forno.

Criação de um Ambiente Estável e Controlado

Muitos processos de tratamento térmico, como cementação (carburizing) ou nitretação, adicionam intencionalmente gases reativos ao forno para alterar a química superficial de uma peça.

Nesses casos, um gás inerte é primeiro usado para purgar todo o ar do forno. Isso cria um ponto de partida neutro e previsível, permitindo a introdução precisa e repetível de uma quantidade controlada de gás reativo.

Purgando para a Segurança do Forno

Fornos de tratamento térmico frequentemente usam atmosferas inflamáveis ou combustíveis (por exemplo, gás endótermico, amônia). A introdução desses gases em um forno contendo ar (oxigênio) em altas temperaturas pode criar uma mistura explosiva.

Gases inertes são usados como purga de segurança. O forno é primeiro preenchido com nitrogênio ou argônio para deslocar todo o oxigênio antes que o gás de processo inflamável seja introduzido. A mesma purga é realizada no final do ciclo para remover o gás inflamável com segurança.

Entendendo as Compensações e Considerações

Simplesmente escolher usar um gás inerte não é suficiente. O gás específico, sua pureza e a integridade do forno são todos fatores críticos para o sucesso.

Escolhendo o Gás Certo: Nitrogênio vs. Argônio

Nitrogênio (N2) é o gás inerte mais comum e econômico. No entanto, em temperaturas muito altas, pode reagir com certas ligas, como titânio, aços inoxidáveis e alguns aços ferramenta, para formar nitretos indesejáveis.

Argônio (Ar) é mais verdadeiramente inerte do que o nitrogênio e é usado para materiais altamente reativos ou em temperaturas de processo mais elevadas onde a reatividade do nitrogênio é uma preocupação. Sua principal desvantagem é o custo significativamente mais alto.

A Importância da Pureza e do Ponto de Orvalho

A eficácia de uma atmosfera inerte depende de sua pureza. Mesmo vestígios de oxigênio ou umidade (medidos como ponto de orvalho) no fornecimento de gás podem ser suficientes para causar oxidação superficial ou descarbonetação em materiais sensíveis.

Garantir um fornecimento de gás de alta pureza e a integridade do forno estanque a vazamentos é essencial para alcançar resultados ótimos.

O Risco de Purga Incompleta

Falhar em purgar completamente o ar de um forno antes do aquecimento é um erro comum. Se bolsões de ar permanecerem, isso levará a uma oxidação inconsistente e pontual nas peças, muitas vezes resultando em rejeição e retrabalho. Tempos de purga e taxas de fluxo adequados são parâmetros críticos do processo.

Fazendo a Escolha Certa para o Seu Processo

A decisão de usar uma atmosfera inerte é impulsionada pelo resultado desejado para o seu componente. Seu objetivo principal ditará o nível de controle necessário.

- Se seu foco principal for qualidade e aparência da superfície: Uma atmosfera inerte é inegociável para prevenir a oxidação e obter um acabamento brilhante e limpo para processos como recozimento ou brasagem.

- Se seu foco principal for desempenho mecânico: Prevenir a descarbonetação é fundamental, pois preserva diretamente a dureza e a resistência à fadiga da superfície do componente.

- Se seu foco principal for segurança e controle de processo: Usar uma purga de gás inerte é uma etapa fundamental para introduzir ou remover com segurança atmosferas reativas ou inflamáveis em processos como a cementação.

Dominar o controle de atmosfera é um pilar do tratamento térmico moderno e de alta qualidade.

Tabela de Resumo:

| Propósito | Principais Benefícios | Materiais/Processos Afetados |

|---|---|---|

| Prevenir Oxidação | Elimina a formação de carepa, preserva o acabamento superficial | A maioria dos metais, recozimento brilhante |

| Prevenir Descarbonetação | Mantém o carbono superficial, garante a dureza | Aços carbono, aços ferramenta |

| Habilitar Controle de Processo | Fornece base estável para gases reativos | Cementação, nitretação |

| Garantir Segurança | Purgando gases inflamáveis para prevenir explosões | Fornos com atmosferas combustíveis |

Eleve seus processos de tratamento térmico com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, ajudando você a alcançar qualidade de material superior e segurança operacional. Contate-nos hoje para discutir como podemos otimizar seu tratamento térmico com controle confiável de atmosfera inerte!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como um forno de recozimento de laboratório influencia a qualidade do vidro? Domine o Alívio de Tensão e a Precisão

- Quais são as principais vantagens de um forno de atmosfera tipo caixa experimental? Alcance Controle Ambiental Preciso para Materiais Avançados

- O que é um forno de atmosfera tipo caixa? Controle de Calor Mestre para Processamento de Materiais

- Quais são as duas principais categorias de fornos de atmosfera controlada? Escolha Forno Descontínuo (Batch) ou Contínuo para as Suas Necessidades

- Como as fornalhas de atmosfera são classificadas? Escolha o Tipo Certo para Suas Necessidades de Tratamento Térmico

- Por que uma mistura de gás Argônio-Hidrogênio é usada na levitação aerodinâmica? Obtenha Fusão de Metal Puro e Controle de Precisão

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Como a presença de argônio pode ser verificada em certas aplicações? Garanta uma Detecção Precisa com Métodos Comprovados