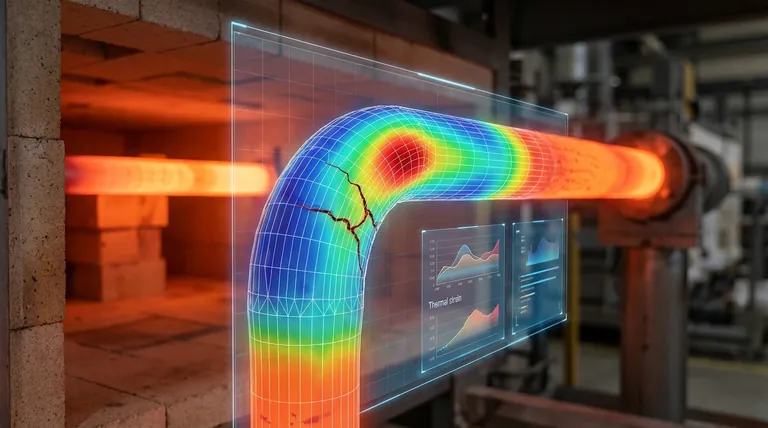

A análise de simulação de deformação térmica é a ferramenta definitiva para visualizar fatores de estresse invisíveis em tubos radiantes industriais antes de serem fabricados ou implantados. Ela fornece dados críticos sobre as concentrações máximas de estresse, permitindo que os engenheiros verifiquem se projetos específicos podem suportar a deformação em altas temperaturas e resistir a trincas por fadiga ao longo do tempo.

Ao revelar gradientes de temperatura e valores de deformação ocultos na estrutura metálica, a simulação transforma a confiabilidade de um palpite em uma certeza calculada. Ela prova empiricamente quais geometrias de tubo sobreviverão aos ciclos térmicos mais severos.

Identificando Mecanismos de Falha

Localizando Concentrações Máximas de Estresse

Em ambientes de alta temperatura, o estresse raramente é distribuído uniformemente. A simulação atua como uma ferramenta de diagnóstico para identificar exatamente onde o estresse se acumula mais.

Saber a localização precisa desses "pontos quentes" é essencial para prever onde um tubo provavelmente falhará. Isso permite que os engenheiros reforcem áreas específicas ou alterem a geometria para redistribuir a carga.

Prevendo Deformação em Alta Temperatura

Tubos radiantes estão sujeitos a forças térmicas extremas que causam deformação física ao longo do tempo. A simulação modela essas forças para prever como o material se deformará sob condições operacionais.

Ao antecipar padrões de deformação, você pode evitar interferências estruturais dentro do forno. Isso garante que o tubo mantenha sua forma e função durante sua vida útil.

Evitando Trincas por Fadiga

O aquecimento e resfriamento cíclicos criam fadiga, o principal inimigo do hardware industrial. A análise de simulação vincula dados de estresse diretamente à probabilidade de trincas por fadiga.

Essa capacidade preditiva é vital para a confiabilidade a longo prazo. Ela garante que o material e o projeto escolhidos possam absorver ciclos térmicos sem desenvolver fraturas catastróficas.

O Papel da Geometria na Confiabilidade

Comparando Projetos Estruturais

A simulação fornece uma plataforma objetiva para comparar diferentes geometrias de tubo, como tubos radiantes do tipo U versus tipo duplo P.

Ela move a avaliação além dos desenhos teóricos. Você pode observar como formas diferentes lidam com a mesma carga térmica, destacando as vantagens inerentes de uma estrutura sobre outra.

Reduzindo Gradientes de Temperatura

Uma causa comum de falha é o aquecimento desigual, conhecido como gradiente de temperatura. Projetos otimizados, identificados por simulação, demonstram a capacidade de alcançar gradientes menores e mais gerenciáveis.

Quando a diferença de temperatura através do tubo é minimizada, o estresse interno no material cai significativamente.

Validando Valores de Deformação Inferiores

A métrica final para confiabilidade neste contexto é a deformação. A simulação confirma que projetos otimizados resultam em valores de deformação objetivamente menores.

Essas evidências numéricas confirmam a superioridade de projetos específicos. Ela prova que a geometria não é apenas eficiente, mas fisicamente robusta contra o ambiente em que opera.

Armadilhas Comuns na Avaliação de Projetos

Ignorando o "Delta"

Um erro comum é focar apenas na temperatura operacional máxima em vez do gradiente de temperatura.

Os materiais frequentemente falham não porque estão muito quentes, mas porque uma parte está significativamente mais quente do que uma parte adjacente. A simulação força você a reconhecer e abordar esses diferenciais perigosos.

Ignorando Fraquezas Específicas da Geometria

Sem simulação, é fácil assumir que um material "mais forte" resolverá problemas de confiabilidade.

No entanto, mesmo os melhores materiais falharão se a geometria do projeto concentrar o estresse em um canto ou curva. Confiar em propriedades de material sem analisar a geometria estrutural é um risco significativo para a longevidade.

Fazendo a Escolha Certa para Seu Equipamento

Para garantir a confiabilidade do material de seus tubos radiantes industriais, use os resultados da simulação para guiar suas decisões de aquisição ou projeto.

- Se o seu foco principal é prevenir falhas prematuras: Priorize projetos que mostrem concentrações de estresse minimizadas nos dados de simulação, procurando especificamente por baixos valores de pico de estresse.

- Se o seu foco principal é a integridade estrutural a longo prazo: Selecione geometrias, como o projeto duplo P, que foram comprovadas na geração de gradientes de temperatura menores em comparação com os tipos U padrão.

- Se o seu foco principal é validar um novo projeto: Exija evidências de simulação que demonstrem valores de deformação menores sob condições operacionais antes de aprovar a fabricação.

A simulação é a ponte entre um desenho teórico e um ativo industrial durável e confiável.

Tabela Resumo:

| Métrica Chave | Importância na Simulação | Benefício para a Confiabilidade |

|---|---|---|

| Concentração de Estresse | Identifica "pontos quentes" na geometria | Permite reforço para prevenir falhas estruturais |

| Gradiente de Temperatura | Mede a distribuição de calor através do metal | Reduz o estresse interno garantindo aquecimento uniforme |

| Modelagem de Deformação | Prevê deformação física ao longo do tempo | Previne interferências e garante a integridade estrutural do forno |

| Valores de Deformação | Calcula o deslocamento do material | Valida empiricamente a durabilidade dos projetos de tubos |

Eleve Sua Confiabilidade Industrial com a KINTEK

Não deixe a longevidade de seus equipamentos de alta temperatura ao acaso. A KINTEK utiliza insights de engenharia avançada para fornecer tubos radiantes e sistemas de aquecimento de alto desempenho projetados para sobreviver aos ciclos térmicos mais severos.

Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, todos personalizáveis para seus requisitos estruturais e térmicos exclusivos. Se você precisa minimizar gradientes de temperatura ou prevenir trincas por fadiga, nossa equipe está pronta para fornecer as soluções de engenharia de precisão que seu laboratório ou instalação industrial exige.

Pronto para otimizar seus processos térmicos? Entre em contato com nossos especialistas hoje mesmo para garantir equipamentos duráveis e verificados por simulação.

Guia Visual

Referências

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são os principais tipos de cerâmicas usadas em elementos de aquecimento? Descubra Suas Propriedades Únicas e Aplicações

- Quais materiais são comumente usados em elementos de aquecimento? Descubra as melhores opções para sua aplicação

- Quais materiais são comumente usados em elementos de aquecimento e por quê? Descubra as Melhores Escolhas para Seus Sistemas Térmicos

- Que materiais são utilizados na produção de fornos? Descubra os componentes chave para a durabilidade

- Quais são os dois elementos de aquecimento mais comumente usados em fornos de sinterização modernos? Escolha MoSi2 ou SiC para sucesso em altas temperaturas

- Como se forma a camada protetora nos elementos de aquecimento de Níquel-Cromo? Desvende o Segredo para um Desempenho Duradouro

- Quais são as faixas de tamanho padrão para elementos de aquecimento de carboneto de silício? Garanta o Desempenho Ideal para o Seu Forno

- Quais tamanhos padrão estão disponíveis para elementos de aquecimento de dissiliceto de molibdênio? Encontre o Ajuste Perfeito para Suas Necessidades de Alta Temperatura