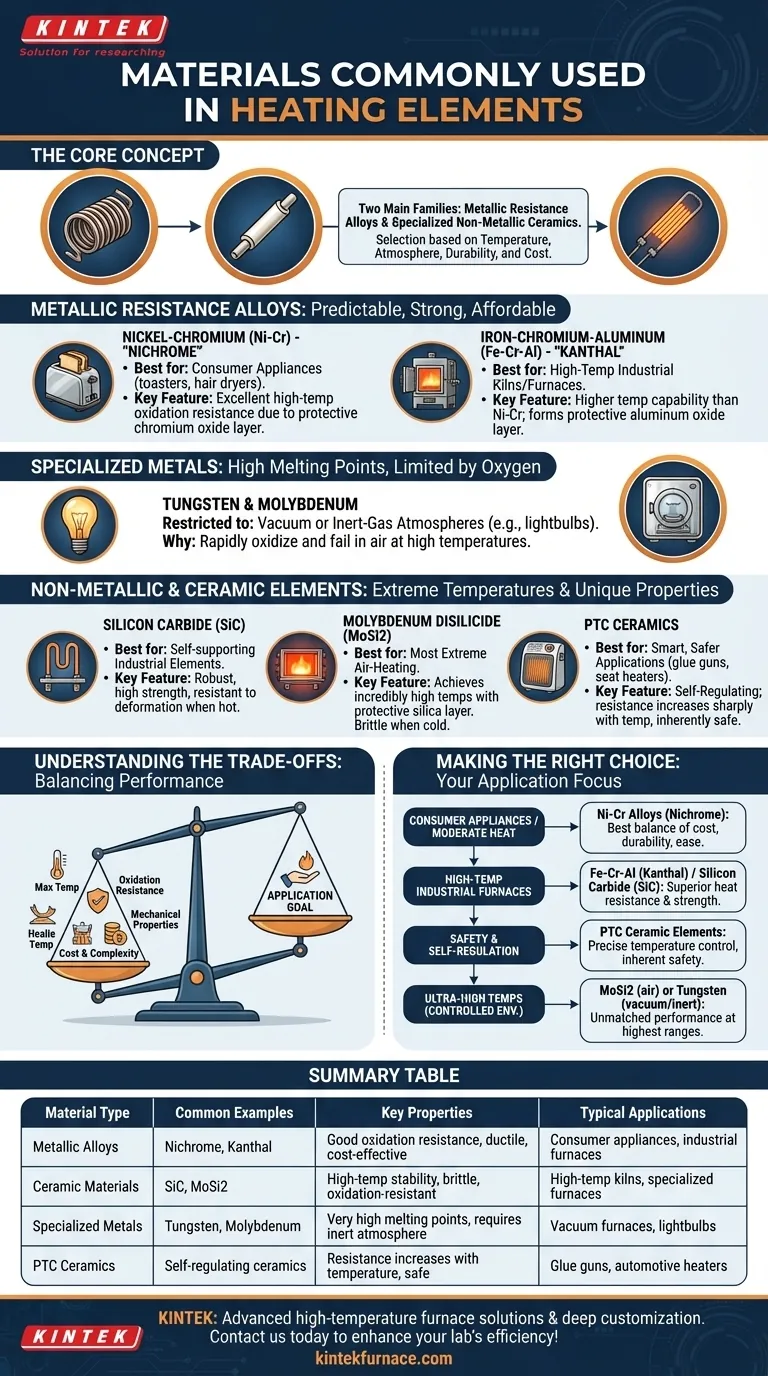

Em sua essência, os elementos de aquecimento são mais comumente feitos de ligas de resistência metálica ou materiais cerâmicos não metálicos especializados. As opções metálicas mais prevalentes são as ligas de níquel-cromo (Ni-Cr), conhecidas como Nicromo, e as ligas de ferro-cromo-alumínio (Fe-Cr-Al), como o Kanthal. Para aplicações de temperatura muito alta ou especializadas, são usados materiais cerâmicos como carbeto de silício (SiC) e dissiliceto de molibdênio (MoSi2).

A seleção de um material para elemento de aquecimento não se trata de encontrar uma única opção "melhor". É uma escolha de engenharia precisa ditada pela temperatura operacional necessária, pela atmosfera circundante e pela durabilidade mecânica, tudo equilibrado em relação ao custo.

As Duas Famílias de Materiais para Elementos de Aquecimento

Quase todos os elementos de aquecimento modernos se enquadram em uma de duas categorias: ligas metálicas, que são a base para uma vasta gama de temperaturas, e cerâmicas não metálicas, que são reservadas para condições mais extremas ou especializadas.

Ligas de Resistência Metálica

Esses materiais são valorizados por sua resistência previsível, resistência e custo-benefício relativo. Eles funcionam resistindo ao fluxo de eletricidade, o que gera calor.

Ligas de Níquel-Cromo (Ni-Cr)

Comumente conhecida pela marca Nicromo, este é o material de elemento de aquecimento mais reconhecido. É o padrão para inúmeros eletrodomésticos, como torradeiras, secadores de cabelo e aquecedores portáteis. Sua principal vantagem é a excelente resistência à oxidação em altas temperaturas. Quando aquecido, ele forma uma camada externa protetora de óxido de cromo que impede a degradação do metal subjacente, conferindo-lhe uma longa vida útil no ar.

Ligas de Ferro-Cromo-Alumínio (Fe-Cr-Al)

Frequentemente referidas pela marca Kanthal, essas ligas representam o próximo nível em capacidade de temperatura. Elas podem operar em temperaturas mais altas do que a maioria das ligas de Ni-Cr, tornando-as uma das principais escolhas para aplicações industriais, como fornos e estufas de alta temperatura. Assim como o Nicromo, elas também formam uma camada de óxido protetora (óxido de alumínio, neste caso) que contribui para sua durabilidade.

Metais Especializados (Tungstênio e Molibdênio)

Metais como Tungstênio (W) e Molibdênio (Mo) têm pontos de fusão excepcionalmente altos. No entanto, eles se oxidam e falham muito rapidamente na presença de oxigênio em altas temperaturas. Por causa disso, eles são restritos a aplicações especializadas que operam em vácuo ou em uma atmosfera inerte controlada. O filamento em uma lâmpada incandescente é um exemplo clássico de elemento de aquecimento de tungstênio.

Elementos Cerâmicos e Não Metálicos

Quando as temperaturas ultrapassam os limites das ligas convencionais ou quando são necessárias propriedades exclusivas, os engenheiros recorrem a cerâmicas e compósitos.

Carbeto de Silício (SiC)

O Carbeto de Silício é um material cerâmico robusto que pode operar em temperaturas muito altas. Ao contrário de muitos metais, ele é muito forte e resistente à deformação ou "fluência" quando quente. Isso o torna ideal para elementos de suporte próprio em fornos e estufas industriais onde a estabilidade mecânica é crucial.

Dissiliceto de Molibdênio (MoSi2)

Para as aplicações de aquecimento a ar mais extremas, o Dissiliceto de Molibdênio é o material de escolha. Ele pode atingir temperaturas incrivelmente altas, ao mesmo tempo que forma uma camada de sílica protetora que resiste à oxidação. Sua principal desvantagem é que ele é muito quebradiço à temperatura ambiente, o que requer manuseio e instalação cuidadosos.

Cerâmicas de Coeficiente de Temperatura Positivo (PTC)

As cerâmicas PTC são materiais "inteligentes". Sua resistência elétrica aumenta acentuadamente assim que atingem uma temperatura de projeto específica. Essa propriedade única as torna autorreguláveis e inerentemente seguras, pois limitam naturalmente sua produção de calor e evitam o superaquecimento. Elas são comumente encontradas em aplicações de aquecimento menores e mais seguras, como pistolas de cola quente e alguns aquecedores de assentos automotivos.

Compreendendo as Compensações

A escolha do material certo exige o equilíbrio das características de desempenho. A escolha ideal para uma torradeira é totalmente errada para um forno industrial.

Temperatura Máxima de Operação

Este é o principal fator limitante. As ligas de Fe-Cr-Al geralmente operam em temperaturas mais altas do que as ligas de Ni-Cr. Elementos cerâmicos como SiC e MoSi2 empurram os limites muito além do que até as melhores ligas podem alcançar.

Resistência à Oxidação

A capacidade de sobreviver ao ar livre em altas temperaturas é fundamental. Tanto as ligas de Ni-Cr quanto as de Fe-Cr-Al se destacam nisso porque formam suas próprias camadas de óxido protetoras. O tungstênio, em contraste, tem um ponto de fusão muito alto, mas falha catastroficamente no ar, limitando seu uso.

Propriedades Mecânicas

O comportamento do material em diferentes temperaturas é importante. O MoSi2 é capaz de calor extremo, mas é quebradiço quando frio, complicando o projeto do sistema e a manutenção. O Ni-Cr é dúctil e facilmente moldado em bobinas, o que é perfeito para aparelhos compactos.

Custo e Complexidade

Ligas comuns como o Nicromo são generalizadas, fáceis de fabricar e econômicas. Cerâmicas avançadas como MoSi2 e metais especializados como o Tungstênio são significativamente mais caras e exigem projetos de sistemas mais complexos (por exemplo, vácuo ou atmosferas inertes) para funcionar corretamente.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção final depende inteiramente de seu objetivo específico. O material deve se adequar às demandas operacionais do sistema.

- Se seu foco principal são eletrodomésticos ou calor moderado: As ligas de Ni-Cr (Nicromo) oferecem o melhor equilíbrio entre custo, durabilidade e facilidade de fabricação.

- Se seu foco principal são fornos industriais de alta temperatura: As ligas de Fe-Cr-Al (Kanthal) e o Carbeto de Silício (SiC) são as escolhas padrão por sua resistência superior ao calor e resistência.

- Se seu foco principal é segurança e autorregulação: Elementos cerâmicos PTC são a solução ideal para aplicações onde o controle preciso da temperatura e a segurança inerente são prioridades máximas.

- Se seu foco principal são temperaturas ultra-altas em um ambiente controlado: O Dissiliceto de Molibdênio (MoSi2) para ar, ou o Tungstênio para vácuo/gás inerte, são necessários por seu desempenho inigualável nas faixas térmicas mais altas.

Em última análise, selecionar o material de elemento de aquecimento correto é uma função direta do equilíbrio entre seus requisitos de temperatura e o ambiente operacional e orçamento.

Tabela de Resumo:

| Tipo de Material | Exemplos Comuns | Propriedades Principais | Aplicações Típicas |

|---|---|---|---|

| Ligas Metálicas | Nicromo (Ni-Cr), Kanthal (Fe-Cr-Al) | Boa resistência à oxidação, dúctil, custo-benefício | Eletrodomésticos, fornos industriais |

| Materiais Cerâmicos | Carbeto de Silício (SiC), Dissiliceto de Molibdênio (MoSi2) | Estabilidade em alta temperatura, quebradiço, resistente à oxidação | Estufas de alta temperatura, fornos especializados |

| Metais Especializados | Tungstênio, Molibdênio | Pontos de fusão muito altos, requer atmosfera inerte | Fornos a vácuo, lâmpadas |

| Cerâmicas PTC | Cerâmicas autorreguláveis | A resistência aumenta com a temperatura, seguro | Pistolas de cola quente, aquecedores automotivos |

Com dificuldades para escolher o elemento de aquecimento certo para as necessidades exclusivas do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas a diversos laboratórios. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, complementados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais. Entre em contato conosco hoje para aumentar a eficiência e o desempenho do seu laboratório com nossas soluções especializadas!

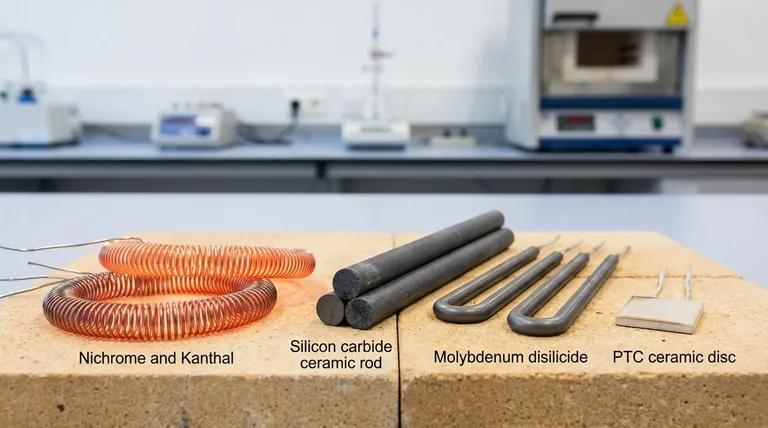

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente