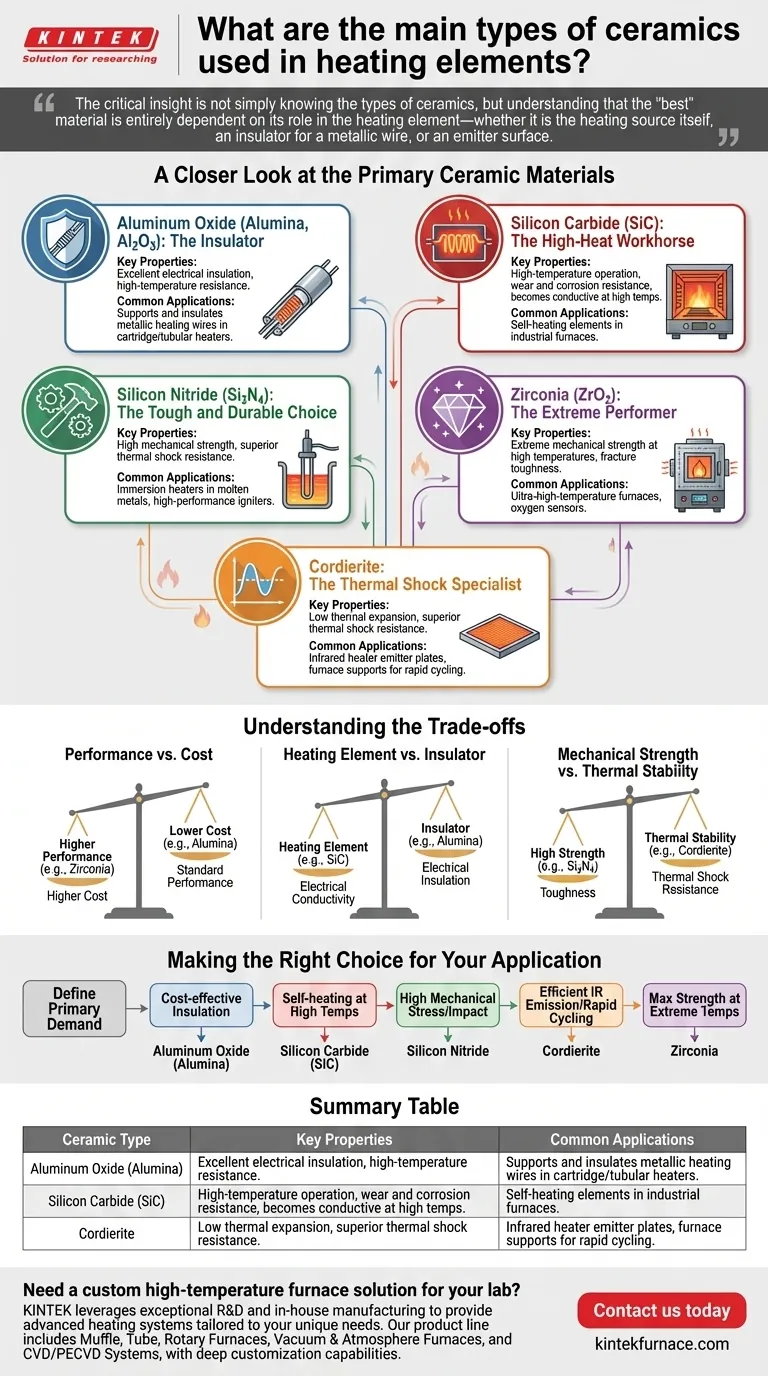

Em sua essência, os elementos de aquecimento utilizam principalmente cinco tipos de cerâmicas avançadas: Óxido de Alumínio (Alumina), Carbeto de Silício, Nitreto de Silício, Zircônia e Cordierita. Cada material é selecionado por uma combinação única de propriedades, incluindo sua capacidade de suportar temperaturas extremas, fornecer isolamento elétrico ou resistir a choques mecânicos e térmicos.

A percepção crítica não é simplesmente conhecer os tipos de cerâmicas, mas entender que o material "melhor" depende inteiramente de seu papel no elemento de aquecimento — seja ele a fonte de calor em si, um isolante para um fio metálico ou uma superfície emissora.

Uma Análise Mais Detalhada dos Principais Materiais Cerâmicos

A escolha da cerâmica correta envolve a correspondência das propriedades inerentes do material com as demandas específicas da aplicação de aquecimento, como temperatura de operação, ambiente e tensões físicas.

Óxido de Alumínio (Alumina, Al2O3): O Isolante

O Óxido de Alumínio, comumente conhecido como Alumina, é a cerâmica mais utilizada em elementos de aquecimento devido ao seu excepcional isolamento elétrico e resistência a altas temperaturas.

Raramente é o próprio elemento de aquecimento. Em vez disso, sua função principal é servir como uma estrutura robusta e não condutora que suporta e isola eletricamente um fio de aquecimento metálico, como uma liga de níquel-cromo. Isso é comum em aquecedores de cartucho e tubulares.

Carbeto de Silício (SiC): O Cavalo de Batalha de Alta Temperatura

Ao contrário da Alumina, o Carbeto de Silício pode atuar como o próprio elemento de aquecimento. É um semicondutor que se torna mais condutor elétrico em altas temperaturas, permitindo-lhe gerar calor intenso.

Os elementos de SiC são valorizados por sua capacidade de operar em ambientes extremamente quentes, como fornos industriais, e por sua resistência ao desgaste e à corrosão química.

Nitreto de Silício (Si3N4): A Escolha Resistente e Durável

O Nitreto de Silício é apreciado por sua notável resistência mecânica e tenacidade, mesmo em altas temperaturas. Oferece resistência superior ao choque térmico em comparação com muitas outras cerâmicas.

Essa durabilidade o torna ideal para aplicações que envolvem rápidas mudanças de temperatura ou estresse físico elevado, como aquecedores de imersão em metais fundidos ou ignitores de alto desempenho.

Zircônia (ZrO2): O Desempenho Extremo

A Zircônia se destaca por sua excelente resistência mecânica e tenacidade à fratura nas mais altas temperaturas de operação, superando até mesmo a do Nitreto de Silício em algumas condições.

Mantém sua integridade estrutural nos ambientes mais exigentes, mas seu alto custo reserva seu uso para aplicações especializadas, como fornos de temperatura ultra-alta ou sensores de oxigênio.

Cordierita: O Especialista em Choque Térmico

A característica definidora da Cordierita é seu baixíssimo coeficiente de expansão térmica. Isso significa que ela se expande e se contrai muito pouco quando aquecida e resfriada.

Essa propriedade a torna excepcionalmente resistente a rachaduras por choque térmico, tornando-a o material ideal para placas emissoras de aquecedores infravermelhos e suportes de forno que passam por ciclos rápidos de temperatura.

Entendendo as Compensações

Nenhum material cerâmico é superior em todos os aspectos. O processo de seleção é uma questão de equilibrar propriedades concorrentes para atender aos requisitos mais críticos da aplicação.

Desempenho vs. Custo

Existe uma correlação direta entre as capacidades de desempenho de uma cerâmica e seu custo. A Alumina de uso geral é relativamente barata, enquanto a Zircônia de alta pureza para ambientes extremos é significativamente mais cara. Priorizar a propriedade mais necessária é fundamental para um projeto econômico.

Elemento de Aquecimento vs. Isolante

Existe uma compensação fundamental entre condutividade elétrica e isolamento. Materiais como o Carbeto de Silício são escolhidos para ser o elemento de aquecimento. Em contraste, materiais como o Óxido de Alumínio são escolhidos para conter um elemento de aquecimento, prevenindo curtos-circuitos elétricos e direcionando o calor.

Resistência Mecânica vs. Estabilidade Térmica

Um material como o Nitreto de Silício oferece uma tenacidade incrível e é ideal para funções mecanicamente exigentes. No entanto, para aplicações onde o principal desafio são os ciclos rápidos de aquecimento e resfriamento, a resistência superior ao choque térmico da Cordierita a torna a melhor escolha, mesmo que tenha menor resistência mecânica.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o material apropriado, primeiro defina a demanda mais importante do seu sistema de aquecimento.

- Se seu foco principal é o isolamento elétrico de custo-benefício para elementos metálicos: O Óxido de Alumínio (Alumina) é o padrão da indústria para bainhas e suportes.

- Se você precisa de um elemento de autoaquecimento direto para temperaturas muito altas: O Carbeto de Silício é o cavalo de batalha comprovado para fornos industriais.

- Se sua aplicação envolve alto estresse mecânico ou risco de impacto: O Nitreto de Silício fornece a tenacidade à fratura e durabilidade necessárias.

- Se seu objetivo é a emissão infravermelha eficiente com aquecimento e resfriamento rápidos: A baixa expansão térmica da Cordierita a torna a escolha ideal para placas emissoras.

- Se seu projeto exige resistência máxima em temperaturas extremas e o custo é secundário: A Zircônia oferece o desempenho máximo para aplicações especializadas.

Em última análise, alinhar os pontos fortes exclusivos de uma cerâmica com seu desafio de engenharia específico é a chave para um sistema de aquecimento confiável e eficiente.

Tabela Resumo:

| Tipo de Cerâmica | Propriedades Principais | Aplicações Comuns |

|---|---|---|

| Óxido de Alumínio (Alumina) | Excelente isolamento elétrico, resistência a altas temperaturas | Suporta e isola fios de aquecimento metálicos em aquecedores de cartucho/tubulares |

| Carbeto de Silício (SiC) | Operação em alta temperatura, resistência ao desgaste e à corrosão | Elementos de autoaquecimento em fornos industriais |

| Nitreto de Silício (Si3N4) | Alta resistência mecânica, resistência ao choque térmico | Aquecedores de imersão em metais fundidos, ignitores de alto desempenho |

| Zircônia (ZrO2) | Resistência mecânica extrema em altas temperaturas, tenacidade à fratura | Fornos de temperatura ultra-alta, sensores de oxigênio |

| Cordierita | Baixa expansão térmica, resistência superior ao choque térmico | Placas emissoras de aquecedores infravermelhos, suportes de forno para ciclos rápidos |

Precisa de uma solução de forno de alta temperatura personalizada para o seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer sistemas de aquecimento avançados adaptados às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, com profundas capacidades de personalização para corresponder precisamente aos seus requisitos experimentais. Entre em contato conosco hoje para aumentar a eficiência e a confiabilidade do seu laboratório com nossas soluções especializadas!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Um aquecedor cerâmico com defeito pode ser reparado? Fatores Chave e Soluções

- Como os elementos de aquecimento de carbeto de silício beneficiam os processos de tratamento térmico de metais? Obtenha Aquecimento Uniforme Superior para Metalurgia

- Qual é a fórmula química e a massa molar do disiliceto de molibdênio? Descubra seu poder de alta temperatura

- Quais são as propriedades e usos do tungstênio como elemento de aquecimento de alta temperatura? Desbloqueie Calor Extremo Até 2500°C

- Quais são as aplicações dos elementos de aquecimento MoSi2? Desbloqueie Soluções de Alta Temperatura para Sua Indústria

- Qual papel os elementos de aquecimento de alta temperatura desempenham nos processos de fabricação modernos? Desbloqueie Precisão e Qualidade na Produção de Materiais

- Quais são os materiais comuns usados para elementos de aquecimento em fornos industriais? Otimize o Desempenho do Seu Forno

- Quais são as principais aplicações dos elementos de aquecimento de MoSi2 na pesquisa? Alcance controle de alta temperatura confiável para síntese de materiais