Em aplicações de aquecimento, o carboneto de silício é usado principalmente para criar elementos de aquecimento elétrico robustos e de alta temperatura. Esses elementos são componentes essenciais em uma ampla gama de equipamentos, desde fornos industriais usados para fundir metal e queimar cerâmicas até os pequenos ignitores de superfície quente que acendem o gás no forno ou secadora de roupas de sua casa.

O valor do carboneto de silício decorre de sua capacidade única de suportar temperaturas extremas (até 1450°C), resistir à corrosão química e proporcionar uma longa vida útil. Essa combinação o torna o material de escolha para gerar calor intenso e controlável em ambientes agressivos onde outros materiais se degradariam ou falhariam rapidamente.

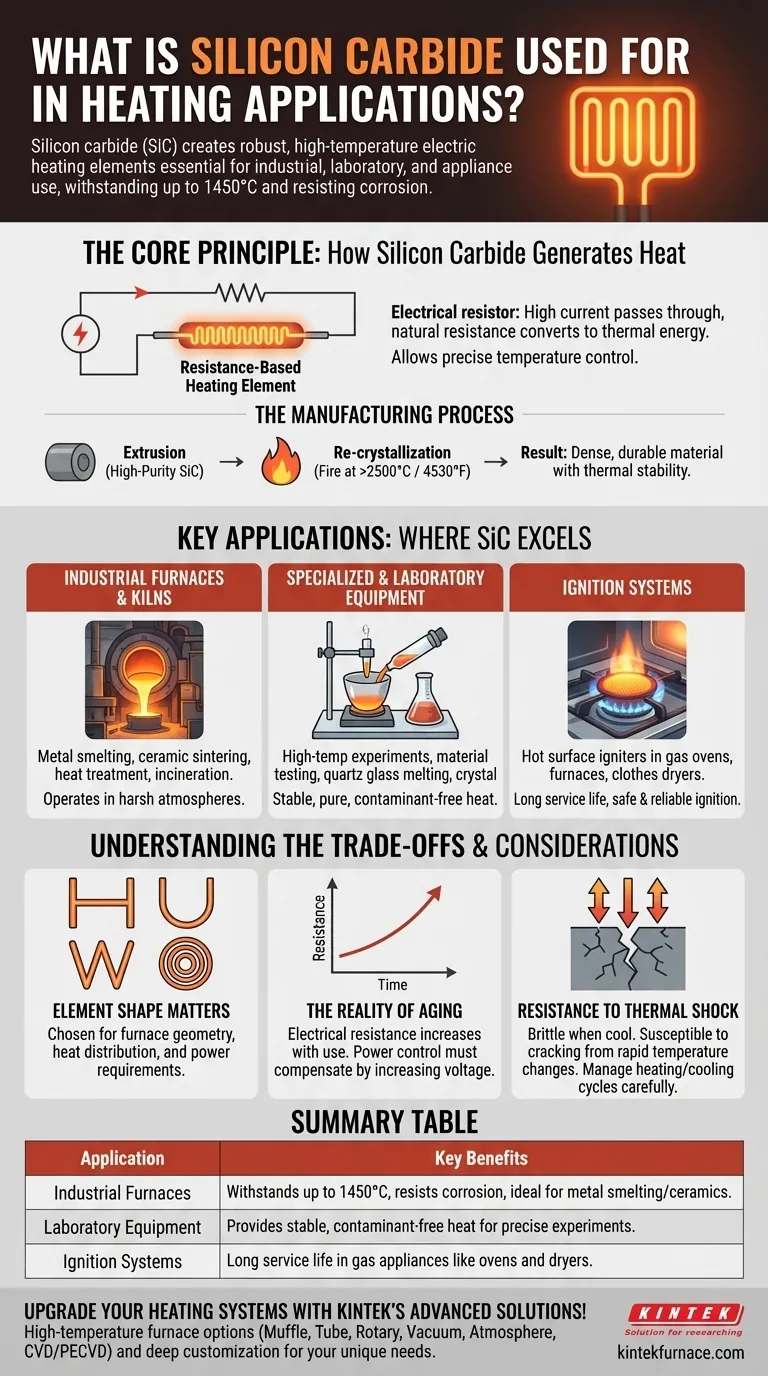

O Princípio Central: Como o Carboneto de Silício Gera Calor

Um Elemento de Aquecimento Baseado em Resistência

Em sua essência, um elemento de aquecimento de carboneto de silício é um tipo de resistor elétrico. Quando uma forte corrente elétrica passa por ele, a resistência natural do material faz com que ele aqueça, convertendo energia elétrica em energia térmica.

Esse processo permite um controle de temperatura altamente preciso, simplesmente ajustando a tensão ou a corrente fornecida ao elemento.

O Processo de Fabricação

Esses elementos são feitos de carboneto de silício de alta pureza que é extrudado em formas específicas, como hastes ou tubos.

Em seguida, eles são cozidos em um processo chamado recristalização a temperaturas superiores a 2500°C (4530°F). Isso cria um material extremamente denso e durável com ligações fortes e uniformes, conferindo ao produto final sua força e estabilidade térmica características.

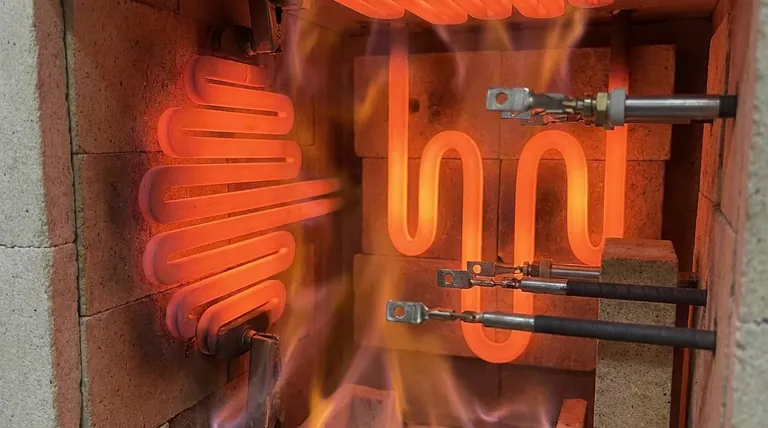

Aplicações Principais: Onde o SiC se Destaca

Fornos Industriais e Muflas

Esta é a aplicação mais comum para elementos de aquecimento de carboneto de silício. Eles fornecem as altas temperaturas necessárias para processos como fundição de metais, sinterização de cerâmicas, tratamento térmico de aço e incineração industrial.

Sua capacidade de operar em atmosferas agressivas os torna ideais para esses ambientes industriais exigentes.

Equipamentos Especializados e de Laboratório

Em ambientes de laboratório e P&D, os aquecedores de SiC são usados em experimentos de alta temperatura, fornos de teste de materiais e equipamentos especializados para fusão de vidro de quartzo ou crescimento de cristais em alta temperatura.

Sua estabilidade garante que os experimentos sejam repetíveis e que a fonte de calor permaneça pura, sem contaminar as amostras.

Sistemas de Ignição

Em uma escala menor, os ignitores de superfície quente feitos de carboneto de silício são um componente comum em aparelhos modernos movidos a gás.

Encontrados em fornos a gás, aquecedores e secadoras de roupas, esses ignitores aquecem até o rubro para acender o gás inflamável de forma segura e confiável, oferecendo uma vida útil muito mais longa do que os sistemas de luz piloto mais antigos.

Entendendo as Compensações e Considerações

Por Que o Formato do Elemento é Importante

Os elementos de carboneto de silício são fabricados em uma variedade de formas — incluindo hastes retas (ED), formatos em U, W e espirais (SG/SGR) — por uma razão.

O formato é escolhido para se adequar à geometria específica de um forno, distribuir o calor uniformemente e atender aos requisitos de potência elétrica do sistema. Uma haste reta é simples, enquanto um formato em U ou W concentra mais potência de aquecimento em um espaço menor.

A Realidade do Envelhecimento

Embora os elementos de SiC tenham uma vida útil muito longa, eles "envelhecem". Ao longo de centenas ou milhares de horas de uso em altas temperaturas, sua resistência elétrica aumenta gradualmente.

Esta é uma consideração crítica de projeto. O sistema de controle de potência deve ser capaz de aumentar a tensão ao longo do tempo para compensar essa resistência crescente e manter uma saída de potência e temperatura constantes. A falha em considerar isso é uma armadilha comum no projeto de fornos.

Resistência ao Choque Térmico

O carboneto de silício é incrivelmente forte em altas temperaturas, mas pode ser quebradiço quando frio. É mais suscetível ao choque térmico (rachaduras devido a mudanças rápidas de temperatura) do que os elementos de aquecimento metálicos.

Portanto, os ciclos de aquecimento e resfriamento devem ser gerenciados cuidadosamente para maximizar a vida útil do elemento.

Fazendo a Escolha Certa para Sua Aplicação

Escolher o carboneto de silício é uma decisão baseada na necessidade de calor intenso em condições exigentes.

- Se seu foco principal são processos industriais extremos: O SiC é a escolha definitiva por seu teto de temperatura e durabilidade incomparáveis em atmosferas químicas agressivas.

- Se seu foco principal é aquecimento laboratorial preciso: O SiC fornece a fonte de calor estável, limpa e controlável necessária para experimentos sensíveis e repetíveis.

- Se seu foco principal é ignição confiável de aparelhos: Um ignitor de SiC compacto oferece longevidade superior e eficiência energética em comparação com tecnologias de ignição mais antigas.

Em última análise, o carboneto de silício oferece uma solução robusta e confiável para gerar calor intenso e controlado onde os materiais convencionais simplesmente não conseguem sobreviver.

Tabela de Resumo:

| Aplicação | Benefícios Principais |

|---|---|

| Fornos Industriais | Suporta até 1450°C, resiste à corrosão, ideal para fundição de metais e cerâmicas |

| Equipamentos de Laboratório | Fornece calor estável e livre de contaminantes para experimentos precisos |

| Sistemas de Ignição | Longa vida útil em aparelhos a gás como fornos e secadoras |

Atualize seus sistemas de aquecimento com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura, como Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante que atendemos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento de carboneto de silício podem aumentar sua eficiência e confiabilidade!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade