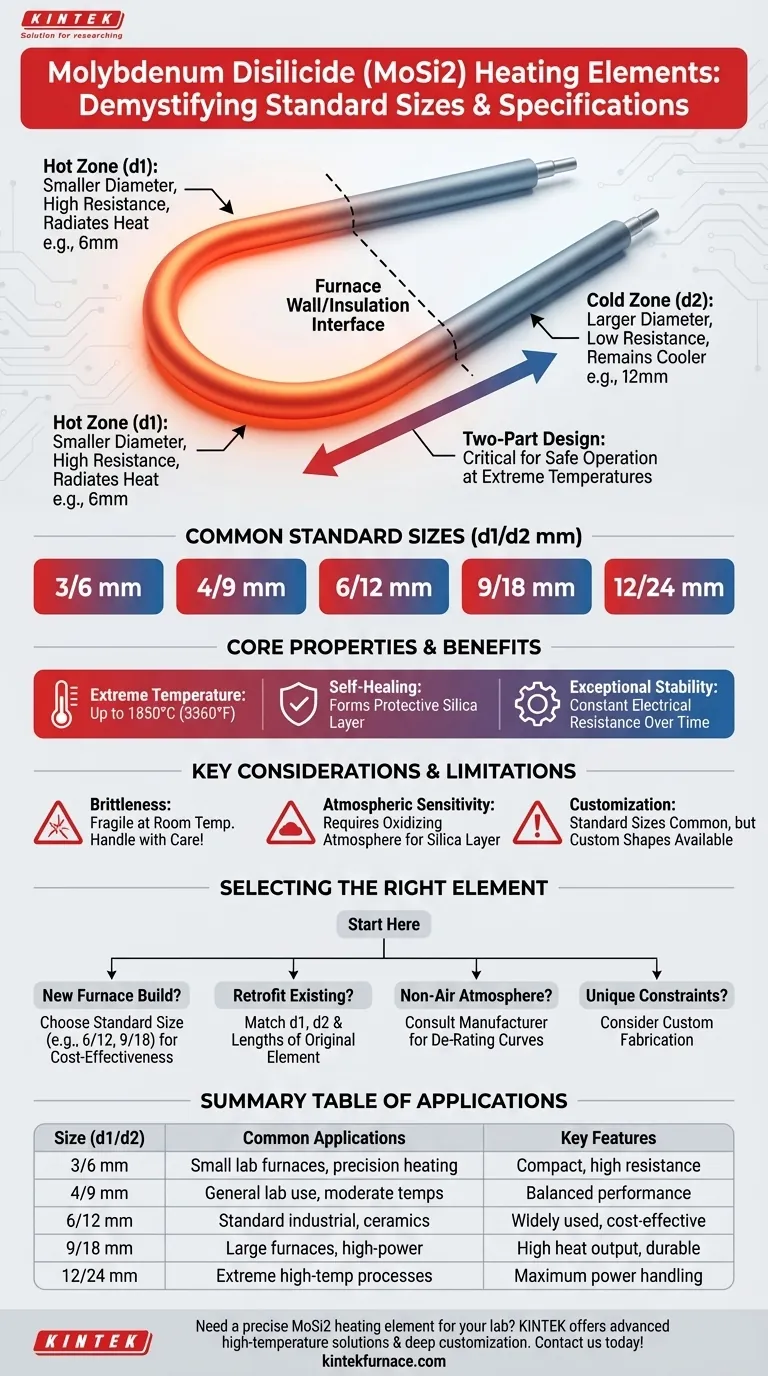

Embora existam vários tamanhos padrão, as especificações mais comuns para elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) são designadas por um sistema de dois números: 3/6, 4/9, 6/12, 9/18 e 12/24 mm. Esta notação não é arbitrária; ela define os diâmetros críticos das seções de aquecimento e terminal do elemento, o que é essencial para o projeto e operação adequados do forno.

A chave para entender o dimensionamento do elemento MoSi2 é reconhecer que os dois números (por exemplo, 6/12) representam o diâmetro da zona quente e da zona fria, respectivamente. Este design de duas partes é fundamental para como esses elementos funcionam de forma segura e eficiente em temperaturas extremas.

Desmistificando a Especificação de Tamanho (por exemplo, 6/12 mm)

A forma "U" é a mais comum para um elemento MoSi2. Esta forma é dividida em duas seções distintas definidas por seu diâmetro.

A Zona Quente (d1)

O primeiro número, como o 6 em um elemento 6/12, refere-se ao diâmetro da seção de aquecimento, ou "zona quente".

Esta é a porção de menor diâmetro do elemento que reside dentro da câmara do forno. Sua menor seção transversal resulta em maior resistência elétrica, fazendo com que aqueça e irradie energia.

A Zona Fria (d2)

O segundo número, como o 12 em um elemento 6/12, é o diâmetro da seção terminal, ou "zona fria".

Esta seção mais espessa passa pela isolação da parede do forno. Seu diâmetro maior lhe confere menor resistência elétrica, garantindo que permaneça significativamente mais fria do que a zona quente. Isso evita superaquecimento e danos ao revestimento do forno e às conexões elétricas.

Por Que Este Design de Duas Partes é Crítico

O design concentra intencionalmente a geração de calor dentro da câmara do forno, mantendo os terminais de passagem frios. Este é o princípio central que permite que os elementos MoSi2 operem em temperaturas extremas sem comprometer a integridade estrutural do próprio forno.

Propriedades Essenciais dos Elementos MoSi2

Compreender o dimensionamento requer contexto sobre por que esses elementos são escolhidos para aplicações exigentes. Suas propriedades únicas ditam seu uso.

Capacidade de Temperatura Extrema

Os elementos MoSi2 são conhecidos por sua capacidade de operar de forma confiável no ar em temperaturas de elemento de até 1850°C (3360°F). Isso os torna ideais para processos de alta temperatura em cerâmica, metalurgia e produção de vidro.

Resistência à Oxidação Autorregenerativa

Quando aquecido em uma atmosfera oxidante (como o ar), o elemento forma uma fina camada protetora de vidro de sílica (SiO2) em sua superfície. Se esta camada for rachada ou danificada, ela se "regenerará" reformando-se, o que impede a degradação do material subjacente.

Estabilidade e Longevidade Excepcionais

Ao contrário de muitos outros elementos metálicos, a resistência elétrica do MoSi2 não muda com a idade ou o uso. Esta estabilidade permite que elementos novos e antigos sejam conectados no mesmo circuito sem problemas e contribui para uma vida útil operacional muito longa.

Compreendendo as Vantagens e Limitações

Nenhum material é perfeito. Reconhecer as vantagens e limitações do MoSi2 é essencial para uma implementação e segurança bem-sucedidas.

Fragilidade à Temperatura Ambiente

O dissiliceto de molibdênio é um cermet (compósito cerâmico-metálico) e é muito frágil à temperatura ambiente. Os elementos devem ser manuseados com extremo cuidado durante a instalação para evitar fraturas. Eles ganham ductilidade à medida que aquecem.

Sensibilidade Atmosférica

A camada protetora de sílica só pode se formar em uma atmosfera oxidante. Em atmosferas com baixo teor de oxigênio ou redutoras, a temperatura máxima de operação deve ser significativamente reduzida para evitar a degradação acelerada do elemento. Sempre consulte os dados do fabricante para curvas de desclassificação específicas.

Personalização vs. Padronização

Embora tamanhos padrão como 6/12 e 9/18 sejam comuns e prontamente disponíveis, os elementos podem ser fabricados sob medida em uma ampla variedade de formas e tamanhos. Isso é frequentemente necessário para geometrias de forno únicas ou aplicações de pesquisa especializadas.

Como Selecionar o Elemento Certo

Sua escolha depende do design do seu forno, temperatura de operação e orçamento.

- Se seu foco principal é a construção de um forno novo e padrão: Comece projetando em torno de tamanhos comuns como 6/12 ou 9/18 mm, pois são os mais econômicos e amplamente disponíveis.

- Se seu foco principal é a adaptação de um forno existente: Você deve corresponder aos diâmetros (d1 e d2) e comprimentos dos elementos originais para garantir o ajuste adequado e o desempenho elétrico.

- Se você estiver operando em uma atmosfera sem ar: Seu primeiro passo deve ser consultar as especificações do fabricante para determinar a temperatura máxima permitida para esse ambiente específico, pois isso influenciará fortemente sua escolha de elemento.

- Se você tiver restrições espaciais ou requisitos de energia exclusivos: Um elemento projetado sob medida pode ser a única solução viável para atender às suas necessidades geométricas e térmicas específicas.

Em última análise, selecionar o tamanho correto do elemento MoSi2 é uma decisão de engenharia crucial que impacta diretamente o desempenho, a eficiência e a segurança do forno.

Tabela Resumo:

| Tamanho (Zona Quente/Zona Fria) | Aplicações Comuns | Características Principais |

|---|---|---|

| 3/6 mm | Pequenos fornos de laboratório, aquecimento de precisão | Compacto, alta resistência na zona quente |

| 4/9 mm | Uso geral em laboratório, temperaturas moderadas | Desempenho equilibrado, boa disponibilidade |

| 6/12 mm | Fornos industriais padrão, cerâmica | Amplamente utilizado, econômico, confiável |

| 9/18 mm | Grandes fornos, aplicações de alta potência | Alta produção de calor, durável para uso pesado |

| 12/24 mm | Processos de temperatura extremamente alta | Manuseio de potência máxima, para necessidades especializadas |

Precisa de um elemento de aquecimento MoSi2 preciso para seu laboratório? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, adaptamos soluções às suas necessidades experimentais únicas. Entre em contato conosco hoje para aprimorar o desempenho e a eficiência do seu forno!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase