Em sua essência, um forno é uma montagem cuidadosamente projetada de metais e isolantes específicos, cada um escolhido por sua capacidade única de suportar calor, resistir à corrosão e fornecer integridade estrutural. Os principais materiais utilizados são aço inoxidável, aço aluminizado e várias formas de isolamento cerâmico ou de fibra de vidro, complementados por cobre e latão para componentes elétricos e de gás.

A construção do forno é um exercício deliberado em ciência dos materiais. A escolha de cada material é ditada pela sua função específica — equilibrando a resistência a temperaturas extremas no núcleo, a durabilidade à prova de corrosão no permutador de calor e a resistência com custo-benefício para a estrutura externa.

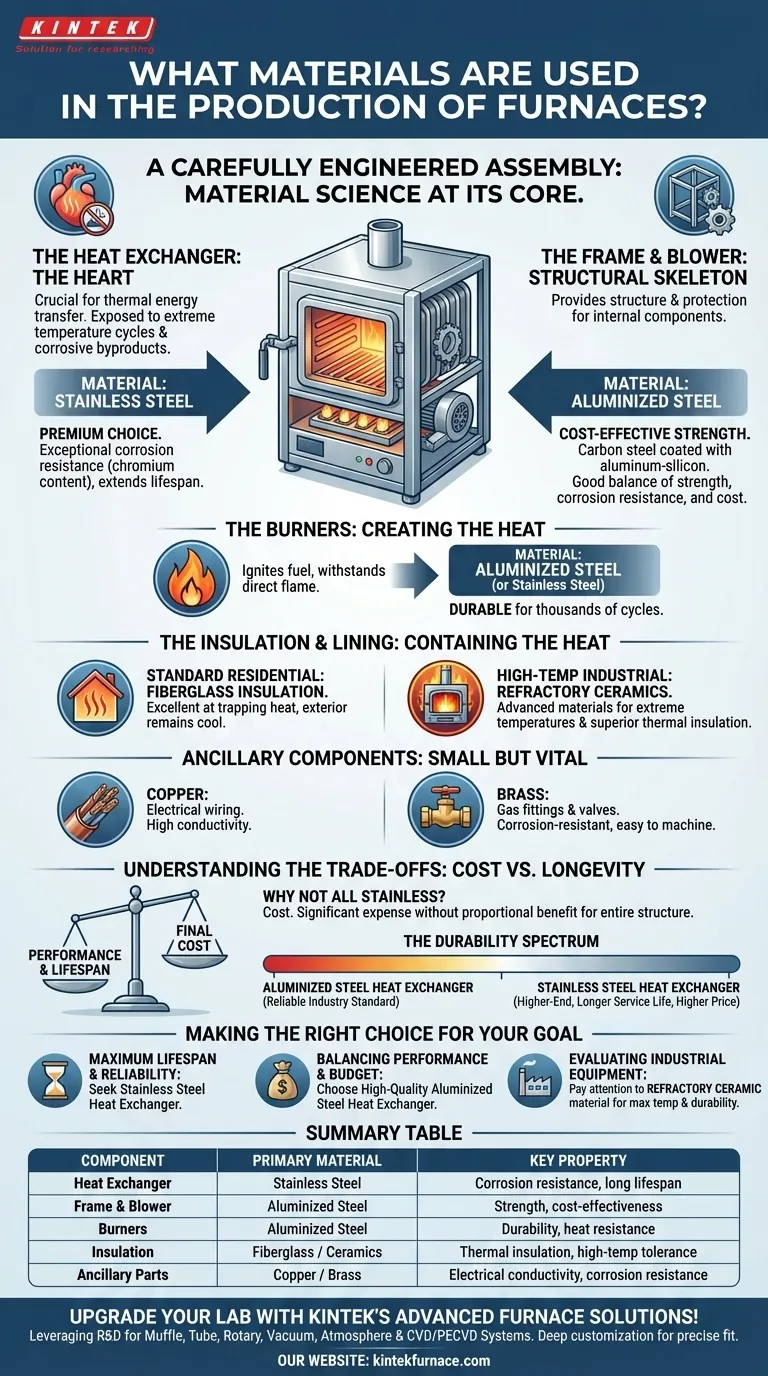

A Anatomia de um Forno: Um Detalhamento Material por Material

Para entender por que certos materiais são usados, você deve observar a função de cada componente do forno. As exigências sobre o permutador de calor são vastamente diferentes daquelas sobre o gabinete externo.

O Permutador de Calor: O Coração do Sistema

O permutador de calor é onde ocorre a transferência crucial de energia térmica. Ele está constantemente exposto aos subprodutos corrosivos da combustão e a ciclos de temperatura extremos.

Por essa razão, o aço inoxidável é o material premium para permutadores de calor. O seu teor superior de crómio proporciona uma resistência excecional à ferrugem e corrosão, prolongando significativamente a vida útil do forno.

A Estrutura e o Ventilador: O Esqueleto Estrutural

O gabinete, ou estrutura, do forno, juntamente com a carcaça do ventilador, fornece a estrutura e proteção necessárias para os componentes internos.

Estas peças são tipicamente construídas a partir de aço aluminizado. Este é aço carbono revestido com uma liga de alumínio-silício, oferecendo um bom equilíbrio entre resistência, resistência à corrosão e custo-benefício para componentes que não estão diretamente expostos ao calor mais intenso e aos gases corrosivos.

Os Queimadores: Criando o Calor

Os queimadores são responsáveis por acender o combustível com segurança para gerar calor. Eles devem ser duráveis o suficiente para suportar a chama direta e altas temperaturas.

Tal como a estrutura, os queimadores são frequentemente feitos de aço aluminizado ou, ocasionalmente, aço inoxidável de maior grau, fornecendo a durabilidade necessária para operar de forma confiável ao longo de milhares de ciclos.

O Isolamento e o Revestimento: Contendo o Calor

Conter o calor de forma eficaz é fundamental tanto para a eficiência quanto para a segurança. Diferentes materiais são usados dependendo da temperatura máxima do forno.

Para fornos residenciais padrão, o gabinete é revestido com isolamento de fibra de vidro. Este material é excelente para reter o calor, garantindo que ele seja direcionado para sua casa e que o exterior do forno permaneça frio ao toque.

Em fornos industriais de alta temperatura, a câmara de aquecimento em si é construída com cerâmicas refratárias. Estes materiais avançados são projetados para suportar temperaturas extremas, ao mesmo tempo que fornecem um isolamento térmico superior.

Componentes Auxiliares: As Peças Pequenas, Mas Vitais

Um forno depende de uma rede de componentes menores para funcionar. O cobre é universalmente usado para fiação elétrica devido à sua alta condutividade, enquanto o latão é frequentemente usado para acessórios e válvulas de gás porque é resistente à corrosão e fácil de usinar em formas precisas.

Compreendendo os Compromissos: Custo vs. Longevidade

A seleção de materiais para fornos é um reflexo direto de um compromisso de engenharia entre desempenho, vida útil e custo final.

Por Que Não Usar Aço Inoxidável em Tudo?

A razão principal é o custo. O aço inoxidável é significativamente mais caro do que o aço aluminizado. Usá-lo para toda a estrutura do forno tornaria a unidade proibitivamente cara para a maioria dos consumidores sem adicionar benefícios de desempenho proporcionais.

O Espectro de Durabilidade

Os fabricantes de fornos oferecem um espectro de qualidade. Um forno com permutador de calor de aço aluminizado é um padrão da indústria perfeitamente confiável e comum. Um forno com permutador de calor de aço inoxidável representa uma opção de maior qualidade e mais durável, projetada para uma vida útil mais longa, o que se reflete no seu preço mais elevado.

Fazendo a Escolha Certa para o Seu Objetivo

Seu novo entendimento desses materiais pode informar diretamente seu processo de compra ou avaliação.

- Se o seu foco principal for a máxima vida útil e confiabilidade: Procure um forno que apresente explicitamente um permutador de calor primário e/ou secundário feito de aço inoxidável.

- Se o seu foco principal for equilibrar desempenho e orçamento: Um forno com um permutador de calor de aço aluminizado de alta qualidade é uma escolha confiável e econômica para a maioria das aplicações residenciais.

- Se você estiver avaliando equipamentos industriais: Preste muita atenção ao material cerâmico refratário específico utilizado, pois isso dita a temperatura máxima de operação do forno e a durabilidade sob uso contínuo.

Ao entender do que um forno é feito, você pode julgar melhor sua qualidade, prever sua longevidade e tomar uma decisão verdadeiramente informada.

Tabela de Resumo:

| Componente | Material Principal | Propriedade Chave |

|---|---|---|

| Permutador de Calor | Aço Inoxidável | Resistência à corrosão, longa vida útil |

| Estrutura e Ventilador | Aço Aluminizado | Resistência, custo-benefício |

| Queimadores | Aço Aluminizado | Durabilidade, resistência ao calor |

| Isolamento | Fibra de Vidro / Cerâmicas | Isolamento térmico, tolerância a altas temperaturas |

| Peças Auxiliares | Cobre / Latão | Condutividade elétrica, resistência à corrosão |

Atualize seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Mufla, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades experimentais exclusivas — aumente a eficiência e a confiabilidade hoje mesmo. Contate-nos agora para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são os benefícios dos elementos de aquecimento por resistência? Alcance Alta Eficiência e Precisão no Aquecimento

- O que torna a liga de níquel-cromo 80/20 adequada para elementos de aquecimento a 800°C? Perspectivas de especialistas sobre durabilidade

- Quais são as vantagens dos elementos de aquecimento de MoSi2 em termos de capacidade de temperatura? Desempenho Inigualável em Altas Temperaturas

- Como um termopar tipo K garante a confiabilidade do processo na separação de ligas de chumbo-bismuto? Domine a Precisão Térmica

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as principais diferenças entre os elementos de aquecimento de SiC e MoSi2 em fornos de sinterização? Escolha o Elemento Certo para Suas Necessidades de Alta Temperatura

- Como os materiais de coeficiente térmico positivo (PTC) funcionam como elementos de aquecimento? Descubra o Aquecimento Autorregulável para Segurança e Eficiência

- Quais são as vantagens dos elementos de aquecimento MoSi2? Alcance Calor Extremo e Longevidade para o Seu Forno