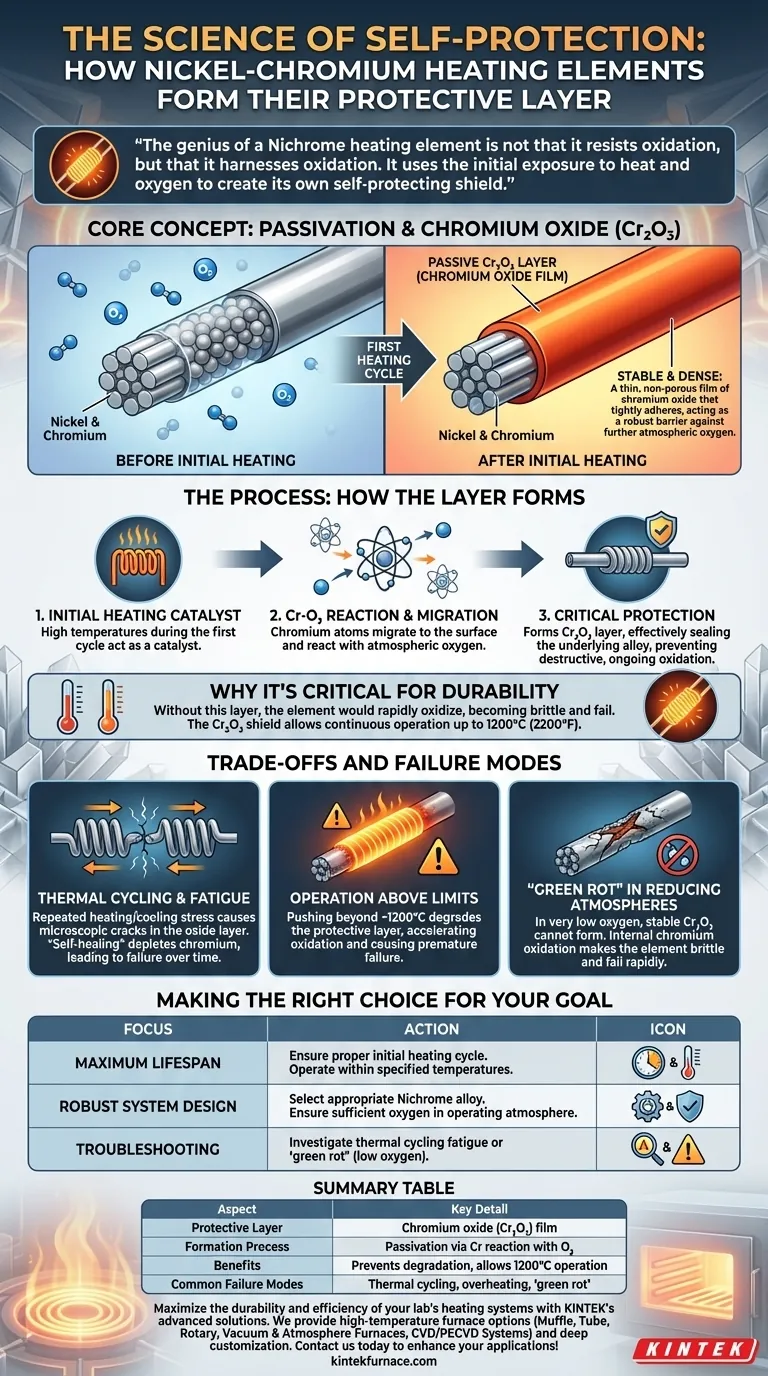

Em sua essência, a camada protetora em um elemento de aquecimento de Níquel-Cromo (Nicromo) é um filme fino e estável de óxido de cromo. Essa camada se forma automaticamente durante o primeiro ciclo de aquecimento, à medida que o cromo na liga reage com o oxigênio do ar. Esse processo, conhecido como passivação, é o que confere ao elemento sua notável resistência à degradação em altas temperaturas.

A genialidade de um elemento de aquecimento de Nicromo não é que ele resista à oxidação, mas que ele a aproveite. Ele usa a exposição inicial ao calor e ao oxigênio para criar seu próprio escudo autoprotector, prevenindo a oxidação destrutiva e contínua que, de outra forma, o faria falhar.

A Ciência da Autoproteção: Passivação em Ação

A durabilidade do fio de Nicromo não é uma propriedade inerente da liga bruta, mas é criada no momento em que é colocado em serviço pela primeira vez. Esse mecanismo de autoproteção é uma forma controlada e benéfica de oxidação.

A Reação Inicial: Formação de Óxido de Cromo

Quando o elemento é aquecido pela primeira vez, a alta temperatura atua como um catalisador. Os átomos de cromo dentro da liga têm uma forte afinidade pelo oxigênio. Eles migram para a superfície do fio e reagem com o oxigênio da atmosfera.

Essa reação forma seletivamente uma camada passiva de óxido de cromo (Cr₂O₃) que adere firmemente à superfície.

A Natureza da Camada Protetora

Essa camada de óxido de cromo recém-formada é extremamente fina, densa e quimicamente estável. Ao contrário da ferrugem escamosa e porosa que se forma no ferro, essa camada é não porosa e atua como uma barreira robusta.

Ela sela eficazmente a liga subjacente – tanto o níquel quanto o cromo restante – de um contato posterior com o oxigênio atmosférico.

Por Que Essa Camada é Crítica para a Durabilidade

Sem essa camada passiva, o elemento de aquecimento continuaria a oxidar rapidamente em altas temperaturas, tornando-se mais fino, mais quebradiço e queimando rapidamente.

O escudo de óxido de cromo é o que previne esse ciclo destrutivo. Ele permite que o elemento opere continuamente em temperaturas de até 1200°C (2200°F), mantendo sua integridade estrutural e elétrica.

Compreendendo as Compensações e Modos de Falha

Embora notavelmente eficaz, a camada protetora não é invencível. Compreender suas limitações é fundamental para maximizar a vida útil de um elemento de aquecimento.

Ciclos Térmicos e Fadiga

A causa mais comum de falha é o aquecimento e resfriamento repetidos. Esse ciclo térmico faz com que o elemento se expanda e contraia.

Ao longo de milhares de ciclos, esse estresse pode causar a formação de microfissuras na camada de óxido protetora. Embora o elemento possa "autocurar-se" formando novo óxido nessas fissuras, esse processo consome cromo da liga. Eventualmente, a liga subjacente fica esgotada de cromo, e o elemento falha.

Operação Acima dos Limites de Temperatura

Empurrar o elemento além de sua temperatura operacional especificada (tipicamente em torno de 1200°C) pode fazer com que a camada protetora se degrade ou seja comprometida. Isso acelera a oxidação e leva a falhas prematuras.

'Podridão Verde' em Atmosferas Redutoras

Em ambientes com muito baixo oxigênio (conhecidos como atmosferas redutoras), a camada estável de óxido de cromo não pode se formar adequadamente.

Em vez disso, pode ocorrer um processo de oxidação diferente, oxidando seletivamente o cromo internamente. Esse fenômeno, conhecido como podridão verde, torna o elemento extremamente quebradiço e leva a falhas rápidas.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a formação e a função dessa camada ajuda no projeto e na manutenção de sistemas de aquecimento confiáveis.

- Se o seu foco principal é a vida útil máxima do elemento: Certifique-se de que o elemento passe por um ciclo de aquecimento inicial adequado para formar uma camada de óxido de qualidade e sempre opere-o dentro de sua faixa de temperatura especificada.

- Se o seu foco principal é projetar um sistema robusto: Selecione uma liga de Nicromo apropriada para sua temperatura alvo e, crucialmente, garanta que a atmosfera operacional tenha oxigênio suficiente para manter a camada protetora.

- Se você está solucionando falhas frequentes: Investigue evidências de fadiga por ciclo térmico ou sinais de 'podridão verde', o que aponta para operação em um ambiente com baixo oxigênio.

Ao compreender essa química fundamental, você pode garantir a confiabilidade e o desempenho a longo prazo de suas aplicações de aquecimento de alta temperatura.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Camada Protetora | Filme de óxido de cromo (Cr₂O₃) formado durante o aquecimento inicial |

| Processo de Formação | Passivação via reação do cromo com oxigênio atmosférico |

| Benefícios | Previne a degradação, permite operação até 1200°C (2200°F) |

| Modos de Falha Comuns | Fadiga por ciclo térmico, operação acima dos limites, podridão verde em atmosferas com baixo oxigênio |

Maximize a durabilidade e a eficiência dos sistemas de aquecimento do seu laboratório com as soluções avançadas da KINTEK. Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura, como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aprimorar suas aplicações de alta temperatura!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo