Na prática, os elementos de aquecimento são predominantemente feitos de ligas metálicas, sendo as mais comuns o Nicromo, uma liga de níquel e cromo. Este material é escolhido por sua capacidade superior de gerar calor e, crucialmente, de resistir aos efeitos destrutivos de altas temperaturas por longos períodos. Outros materiais, como ligas de ferro-cromo-alumínio, metais refratários e grafite, são selecionados para aplicações industriais mais especializadas.

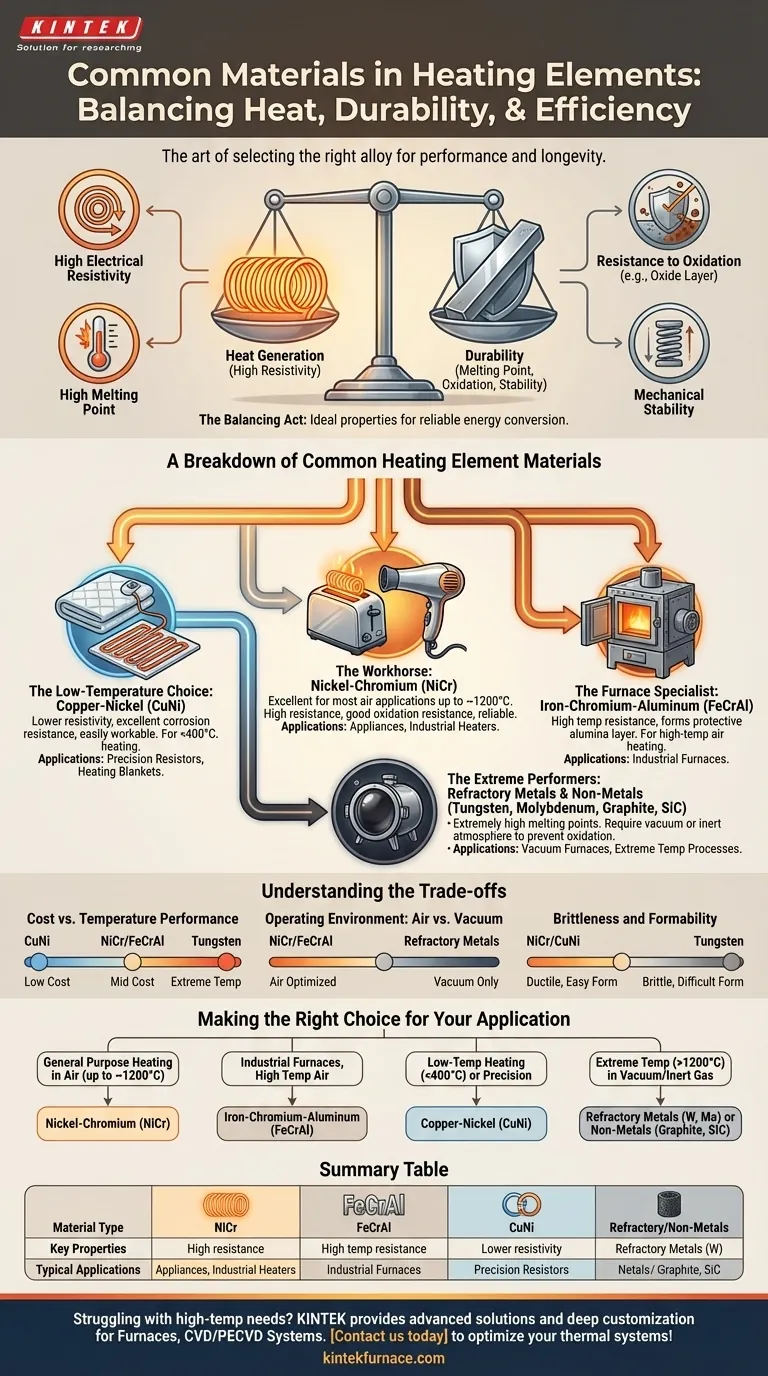

A seleção de um material para elemento de aquecimento não se trata apenas de sua capacidade de aquecer. É fundamentalmente um ato de equilíbrio entre alta resistência elétrica (para gerar calor de forma eficiente) e durabilidade robusta (para resistir à oxidação e fusão nas temperaturas de operação).

As Propriedades Essenciais de um Elemento de Aquecimento Ideal

Para entender por que certos materiais são escolhidos, devemos primeiro definir as características ideais necessárias para converter eletricidade em calor de forma confiável e repetível.

Alta Resistividade Elétrica

Um material com alta resistência elétrica é essencial. De acordo com a lei do aquecimento de Joule, o calor produzido é proporcional à resistência. Alta resistividade permite que um fio mais curto gere a quantidade de calor necessária, tornando o elemento mais compacto e eficiente.

Alto Ponto de Fusão

Este é um requisito inegociável. O material deve ter um ponto de fusão significativamente superior à sua temperatura de operação pretendida para garantir que permaneça estruturalmente sólido e não falhe.

Resistência à Oxidação

Quando os metais aquecem na presença de ar, eles oxidam (enferrujam). Um bom material para elemento de aquecimento, como o Nicromo, forma uma camada externa estável e protetora de óxido (óxido de cromo, neste caso). Essa camada impede que o oxigênio atinja o metal subjacente, estendendo drasticamente a vida útil do elemento.

Estabilidade Mecânica

O material deve apresentar expansão e contração térmica mínimas ao aquecer e resfriar. Ele também deve manter uma resistência relativamente constante em sua faixa de temperatura de operação para fornecer uma saída de calor consistente e previsível.

Uma Análise dos Materiais Comuns para Elementos de Aquecimento

Diferentes aplicações exigem diferentes equilíbrios entre desempenho e custo, levando ao uso de várias famílias de materiais chave.

O Cavalo de Batalha: Ligas de Níquel-Cromo (NiCr)

O Nicromo (tipicamente 80% níquel, 20% cromo) é o material de escolha para uma vasta gama de aplicações, desde torradeiras e secadores de cabelo até aquecedores de processos industriais. Sua combinação de alta resistência, excelente resistência à oxidação e boa resistência mecânica o torna uma escolha padrão confiável.

O Especialista em Fornos: Ligas de Ferro-Cromo-Alumínio (FeCrAl)

As ligas FeCrAl servem a um propósito semelhante ao NiCr, mas são frequentemente usadas em fornos industriais de alta temperatura. Elas podem, às vezes, atingir temperaturas mais altas do que o Nicromo e formam uma camada de alumina (óxido de alumínio) altamente protetora, oferecendo durabilidade excepcional em ambientes hostis.

A Escolha de Baixa Temperatura: Ligas de Cobre-Níquel (CuNi)

Para aplicações que não exigem calor intenso, como cobertores elétricos, aquecimento por piso radiante e resistores de precisão, as ligas CuNi são ideais. Elas têm menor resistividade do que o NiCr, mas oferecem excelente resistência à corrosão e são facilmente trabalháveis.

Os Desempenhos Extremos: Metais Refratários e Não-Metais

Para os ambientes mais exigentes, como fornos a vácuo operando em temperaturas extremas, são necessários materiais especializados.

- Metais Refratários: O Tungstênio e o Molibdênio têm pontos de fusão excepcionalmente altos, mas oxidam rapidamente no ar. Eles são reservados para vácuo ou atmosferas de gás inerte.

- Não-Metais: O Grafite e o Carbeto de Silício também são usados para processos de temperatura muito alta. O grafite é comum em fornos a vácuo devido à sua estabilidade em alta temperatura e baixo custo, enquanto o Carbeto de Silício é valorizado por sua capacidade de operar no ar em temperaturas que excedem em muito os limites das ligas metálicas.

Entendendo as Compensações (Trade-offs)

A seleção do material correto envolve navegar em uma série de compensações críticas que impactam diretamente o custo, o desempenho e a vida útil operacional.

Custo vs. Desempenho de Temperatura

Existe uma correlação direta entre a temperatura máxima de operação de um material e seu custo. As ligas CuNi são relativamente baratas para uso em baixas temperaturas, enquanto NiCr e FeCrAl representam um equilíbrio de médio alcance para aquecimento de ar em alta temperatura. O preço aumenta significativamente para metais refratários como Tungstênio e Molibdênio.

Ambiente Operacional: Ar vs. Vácuo

O fator ambiental mais importante é a presença de oxigênio. NiCr e FeCrAl são projetados especificamente para funcionar no ar. Em contraste, materiais como Tungstênio, Molibdênio e Grafite devem ser usados em vácuo ou atmosfera inerte para evitar que se queimem rapidamente.

Fragilidade e Formabilidade

Materiais como o Tungstênio são muito frágeis à temperatura ambiente, tornando difícil moldá-los nas formas de bobina complexas frequentemente exigidas para elementos de aquecimento. Ligas mais macias e mais dúcteis como o Nicromo são muito mais fáceis de fabricar, o que também influencia o custo final do elemento.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção final depende inteiramente das exigências operacionais do seu sistema.

- Se seu foco principal é aquecimento de uso geral no ar (até ~1200°C): As ligas de Níquel-Cromo (NiCr) oferecem o melhor equilíbrio geral de desempenho, confiabilidade e custo.

- Se seu foco principal são fornos industriais que exigem temperaturas muito altas no ar: O Ferro-Cromo-Alumínio (FeCrAl) é uma alternativa durável e frequentemente mais econômica ao NiCr.

- Se seu foco principal é aquecimento de baixa temperatura (<400°C) ou resistores de precisão: O Cobre-Níquel (CuNi) oferece a combinação ideal de resistência moderada e excelente formabilidade.

- Se seu foco principal são temperaturas extremas (>1200°C) em vácuo ou gás inerte: Metais refratários como Tungstênio e Molibdênio, ou não-metais como Grafite, são suas únicas opções viáveis.

Escolher o material correto para o elemento de aquecimento é a base para projetar um sistema térmico seguro, confiável e eficiente.

Tabela de Resumo:

| Tipo de Material | Exemplos Comuns | Propriedades Chave | Aplicações Típicas |

|---|---|---|---|

| Ligas de Níquel-Cromo | Nicromo (80% Ni, 20% Cr) | Alta resistividade elétrica, excelente resistência à oxidação, boa estabilidade mecânica | Torradeiras, secadores de cabelo, aquecedores industriais |

| Ligas de Ferro-Cromo-Alumínio | FeCrAl | Resistência a altas temperaturas, forma camada protetora de alumina | Fornos industriais, aquecimento de ar em alta temperatura |

| Ligas de Cobre-Níquel | CuNi | Menor resistividade, excelente resistência à corrosão, fácil formabilidade | Cobertores elétricos, aquecimento por piso radiante, resistores de precisão |

| Metais Refratários | Tungstênio, Molibdênio | Pontos de fusão muito altos, requer vácuo/atmosfera inerte | Fornos a vácuo, processos de temperatura extrema |

| Não-Metais | Grafite, Carbeto de Silício | Estabilidade em alta temperatura, opera no ar ou vácuo | Processos industriais de alta temperatura, fornos a vácuo |

Com dificuldades para selecionar o elemento de aquecimento certo para as necessidades de alta temperatura do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos, aumentando a eficiência e a confiabilidade. Contate-nos hoje para discutir como nossos elementos de aquecimento personalizados podem otimizar seus sistemas térmicos!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual o papel de um forno mufla na conversão de S-1@TiO2? Obtenha Calcinação de Precisão de Nanopartículas Esféricas

- Como um forno mufla contribui para o biochar modificado com caulim? Otimizando a Pirólise e a Integração Mineral

- Por que um forno mufla é usado para determinar o teor de cinzas do biochar? Domine a Análise de Pureza do seu Material

- Qual o papel de um forno mufla na síntese de g-C3N4? Dominando a Policondensação Térmica para Semicondutores

- Qual é o papel principal de um forno mufla no processo de recozimento de ligas AlCrTiVNbx? Aumentar a Resistência da Liga