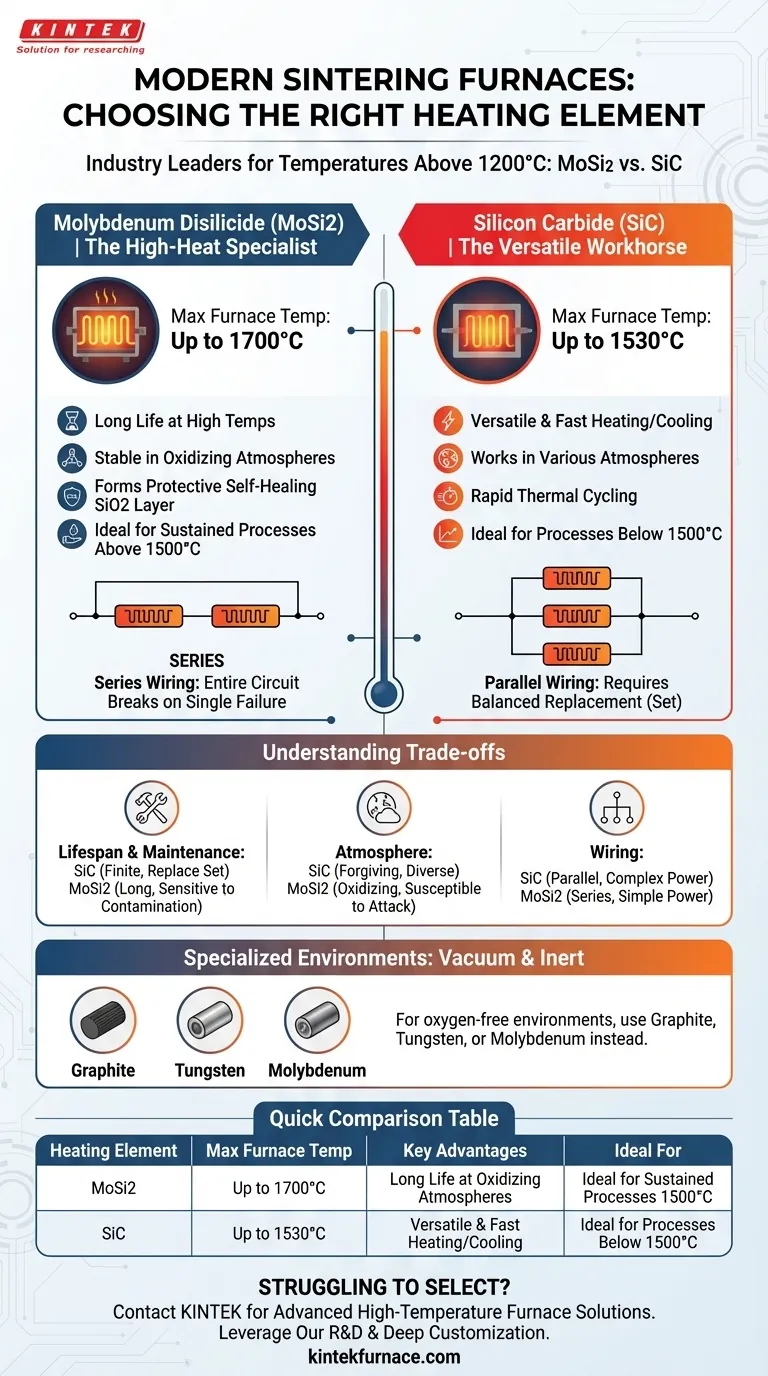

Em fornos de sinterização de alta temperatura modernos, os dois elementos de aquecimento mais prevalentes são o dissiliceto de molibdênio (MoSi2) e o carbeto de silício (SiC). Esses materiais são o padrão da indústria para fornos que operam acima de 1200°C devido às suas propriedades únicas, mas não são intercambiáveis. A escolha correta depende inteiramente da temperatura específica e dos requisitos atmosféricos do seu processo.

A decisão entre MoSi2 e SiC depende fundamentalmente da temperatura operacional necessária. O MoSi2 é a escolha superior para processos sustentados acima de 1500°C, enquanto o SiC oferece maior versatilidade e ciclos térmicos mais rápidos para aplicações que operam nesse ou abaixo desse limite crítico.

O Diferencial Central: Temperatura de Operação

O principal fator que orienta a seleção é a temperatura estável máxima que cada elemento pode atingir e sustentar dentro da câmara do forno.

Dissiliceto de Molibdênio (MoSi2): O Especialista em Altas Temperaturas

Os elementos de MoSi2 são projetados para as aplicações de alta temperatura mais exigentes. Eles podem atingir temperaturas superficiais de 1800°C a 1900°C, permitindo uma operação estável do forno de até 1700°C.

Em altas temperaturas, o MoSi2 forma uma camada protetora de quartzo-sílica (SiO2) em sua superfície. Este filme autocurável impede maior oxidação, conferindo ao elemento durabilidade excepcional e uma longa vida útil, especialmente quando operado consistentemente acima de 1500°C. Isso o torna ideal para processos que exigem ciclos de calor longos, estáveis e uniformes.

Carbeto de Silício (SiC): O Cavalo de Batalha Versátil

Os elementos de SiC são uma opção robusta e amplamente utilizada para uma ampla gama de aplicações. Sua temperatura máxima do elemento é de cerca de 1600°C, o que se traduz em uma temperatura máxima de operação do forno de aproximadamente 1530°C.

As principais vantagens do SiC são suas rápidas velocidades de aquecimento e resfriamento e sua versatilidade. Ele tem bom desempenho em atmosferas oxidantes e redutoras, tornando-o uma escolha flexível para laboratórios e instalações de produção que lidam com diversos materiais e processos.

Entendendo as Compensações

A escolha de um elemento não se trata apenas de temperatura; envolve equilibrar o desempenho com as realidades operacionais, como manutenção, compatibilidade de atmosfera e vida útil.

Vida Útil e Manutenção

Os elementos de SiC têm uma vida útil finita e sua resistência elétrica aumenta com o tempo. Quando um elemento falha, muitas vezes é necessário substituir todo o conjunto para manter o aquecimento balanceado, pois eles são tipicamente conectados em paralelo.

Os elementos de MoSi2 geralmente oferecem uma vida útil mais longa, especialmente quando usados para sua finalidade de alta temperatura pretendida. No entanto, eles são mais sensíveis à contaminação pelos materiais do processo. A manutenção inadequada do forno pode levar a falhas prematuras.

Atmosfera e Contaminação

O SiC é conhecido por sua capacidade de funcionar de forma confiável em uma variedade de atmosferas de forno. Isso o torna uma escolha mais tolerante se as condições do processo variarem.

Os elementos de MoSi2 oferecem seu melhor desempenho em ambientes limpos e oxidantes. Eles são mais suscetíveis a ataques químicos, e deve-se tomar cuidado para evitar que contaminantes de aglutinantes ou do próprio produto degradem a camada protetora de sílica.

Fiação e Controle de Energia

Os diferentes esquemas de fiação afetam a fonte de alimentação e os sistemas de controle. A fiação paralela do SiC requer um sistema que possa gerenciar elementos individuais ou agrupados, enquanto a fiação em série típica do MoSi2 significa que uma falha em um elemento pode interromper todo o circuito.

E Outros Ambientes?

Embora o MoSi2 e o SiC dominem os fornos com atmosfera de ar, ambientes especializados exigem soluções diferentes.

Elementos Metálicos e de Grafite

Para sinterização a vácuo ou com gás inerte controlado, são necessários elementos diferentes. As escolhas mais comuns nessas aplicações são grafite, tungstênio e molibdênio. Esses materiais são adequados para ambientes livres de oxigênio onde o MoSi2 e o SiC não teriam um desempenho ideal.

Fazendo a Escolha Certa para o Seu Processo

Sua seleção deve ser um reflexo direto do seu objetivo operacional principal.

- Se seu foco principal é a capacidade de temperatura extrema (acima de 1500°C): MoSi2 é a escolha definitiva por sua estabilidade e longa vida útil nessas temperaturas.

- Se seu foco principal é versatilidade e ciclos rápidos abaixo de 1500°C: O SiC oferece excelente desempenho, ciclos de aquecimento e resfriamento mais rápidos e adaptabilidade superior a várias atmosferas.

- Se seu foco principal é a sinterização em vácuo ou atmosfera inerte: Você deve avaliar elementos especializados como grafite, tungstênio ou molibdênio puro.

Compreender essas compensações fundamentais garante que você selecione não apenas um elemento de aquecimento, mas o motor certo para seus objetivos específicos de processamento de materiais.

Tabela de Resumo:

| Elemento de Aquecimento | Temp. Máx. do Forno | Vantagens Principais | Ideal Para |

|---|---|---|---|

| Dissiliceto de Molibdênio (MoSi2) | Até 1700°C | Longa vida útil em altas temperaturas, estável em atmosferas oxidantes | Processos sustentados acima de 1500°C |

| Carbeto de Silício (SiC) | Até 1530°C | Versátil, aquecimento/resfriamento rápido, funciona em várias atmosferas | Ciclos rápidos abaixo de 1500°C |

Com dificuldades para selecionar o elemento de aquecimento certo para seu forno de sinterização? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda. Se você precisa de MoSi2 para temperaturas extremas ou SiC para versatilidade, garantimos um desempenho preciso para atender aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade