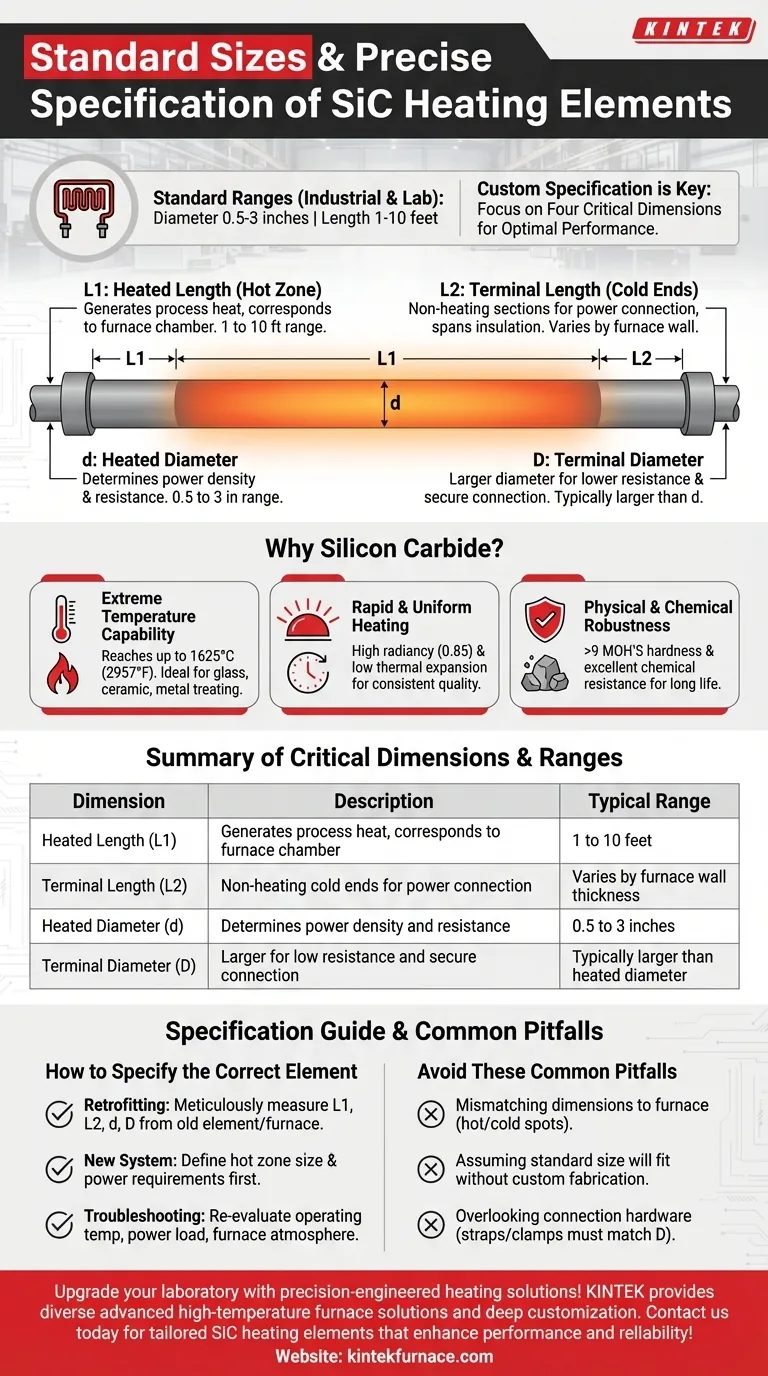

Em ambientes industriais e laboratoriais, os elementos de aquecimento padrão de carboneto de silício (SiC) geralmente variam de 0,5 a 3 polegadas de diâmetro e de 1 a 10 pés de comprimento. Embora esses tamanhos prontos para uso cubram muitas aplicações, eles representam apenas o ponto de partida para uma especificação adequada. Tamanhos e formatos personalizados também são comumente produzidos para atender a requisitos precisos do forno.

A escolha do elemento de aquecimento correto tem menos a ver com encontrar um "tamanho padrão" e mais com especificar corretamente as quatro dimensões críticas — comprimento aquecido, comprimento do terminal e seus respectivos diâmetros — que correspondem à geometria e aos requisitos de energia do seu forno.

Desvendando as Quatro Dimensões Críticas

O tamanho geral de um elemento de SiC é uma combinação de seções distintas que servem a diferentes funções. A incompreensão delas pode levar a aquecimento ineficiente, equipamentos danificados ou falha prematura do elemento.

Comprimento Aquecido (L1) e a Zona Quente

O comprimento aquecido (L1), frequentemente chamado de zona quente, é a seção do elemento que realmente gera o calor de processo alvo. Esta dimensão deve corresponder diretamente à largura ou altura da câmara do seu forno para garantir um aquecimento uniforme.

Comprimento do Terminal (L2) e as Extremidades Frias

Os comprimentos do terminal (L2) são as seções não aquecidas em cada extremidade do elemento. Essas "extremidades frias" passam pela isolação do forno e se conectam à fonte de alimentação. O seu comprimento deve ser suficiente para abranger a espessura da parede do forno sem superaquecer os terminais ou a área circundante.

Diâmetro Aquecido (d) e Densidade de Potência

O diâmetro da seção aquecida (d) é um fator chave na determinação da densidade de potência e da resistência elétrica do elemento. Um diâmetro maior geralmente permite uma saída de potência mais alta, mas deve ser compatível com as capacidades da fonte de alimentação.

Diâmetro do Terminal (D) e Conexão Elétrica

O diâmetro do terminal (D) é tipicamente maior que o diâmetro aquecido para garantir menor resistência elétrica nas extremidades frias. Este design minimiza a geração de calor fora da câmara do forno e fornece um ponto de conexão física robusto para tiras e grampos.

Por Que o Carboneto de Silício é o Material de Escolha

Compreender as propriedades inerentes do SiC esclarece por que a dimensionamento preciso é tão crítico. Esses elementos são escolhidos para aplicações exigentes onde o desempenho e a confiabilidade são primordiais.

Capacidade de Temperatura Extrema

Os elementos de carboneto de silício são capazes de atingir temperaturas do elemento de até 1625°C (2957°F). Isso lhes permite operar eficazmente em aplicações como fusão de vidro, queima de cerâmica e tratamento térmico de metais.

Aquecimento Rápido e Uniforme

O SiC tem alta radiancia (0,85) e baixa expansão térmica, permitindo que aqueça e esfrie rapidamente enquanto fornece uma distribuição de temperatura excepcionalmente uniforme. Isso leva a uma qualidade de produto consistente e uso eficiente de energia.

Robustez Física e Química

Com uma dureza superior a 9 MOH'S e alta resistência à flexão, os elementos de SiC são fisicamente duráveis. Eles também possuem excelente resistência química, permitindo uma longa vida útil mesmo em atmosferas de forno desafiadoras.

Armadilhas Comuns na Especificação do Elemento

Uma especificação precisa é a melhor defesa contra problemas operacionais comuns. Focar apenas em uma ou duas dimensões enquanto ignora as outras é uma fonte frequente de problemas.

Incompatibilidade das Dimensões com o Forno

Encomendar um elemento com um comprimento aquecido (L1) incorreto resulta em pontos quentes ou frios dentro do forno. Da mesma forma, um comprimento de terminal (L2) incorreto pode fazer com que a carcaça do forno superaqueça ou crie uma conexão elétrica ruim.

Assumir que um Tamanho Padrão Servirá

Embora existam faixas padrão, a maioria dos fornos industriais tem dimensões exclusivas. Sempre meça seus elementos existentes ou a câmara do forno com precisão, em vez de assumir que um tamanho padrão é um substituto direto. A fabricação personalizada é uma parte normal da indústria.

Ignorar o Hardware de Conexão

A conexão elétrica é um ponto de falha comum. As tiras e grampos usados para conectar os terminais do elemento à fonte de alimentação devem ser especificados para corresponder exatamente ao diâmetro do terminal (D) para garantir uma conexão segura e de baixa resistência.

Como Especificar o Elemento Correto

Use as diretrizes a seguir para garantir que você selecione um elemento que ofereça desempenho e longevidade ideais para sua aplicação específica.

- Se seu foco principal for a adaptação de um forno existente: Meça meticulosamente todas as quatro dimensões chave (L1, L2, d, D) dos elementos antigos ou do próprio forno antes de fazer o pedido.

- Se seu foco principal for projetar um novo sistema: Determine o tamanho da zona quente necessária e os requisitos de energia primeiro, pois estes ditarão a configuração e as dimensões necessárias do elemento.

- Se seu foco principal for a solução de problemas de falhas prematuras: Reavalie a temperatura operacional do elemento, a carga de energia e a atmosfera do forno, além de verificar se as dimensões físicas estão corretas para a instalação.

Em última análise, fornecer uma especificação completa e precisa é a etapa mais crítica para alcançar um aquecimento de processo confiável em alta temperatura.

Tabela de Resumo:

| Dimensão | Descrição | Faixa Típica |

|---|---|---|

| Comprimento Aquecido (L1) | Gera calor de processo, corresponde à câmara do forno | 1 a 10 pés |

| Comprimento do Terminal (L2) | Extremidades frias não aquecidas para conexão de energia | Varia de acordo com a espessura da parede do forno |

| Diâmetro Aquecido (d) | Determina a densidade de potência e a resistência | 0,5 a 3 polegadas |

| Diâmetro do Terminal (D) | Maior para baixa resistência e conexão segura | Tipicamente maior que o diâmetro aquecido |

Atualize seu laboratório com soluções de aquecimento projetadas com precisão! Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Entre em contato conosco hoje para elementos de aquecimento SiC personalizados que aumentam o desempenho e a confiabilidade!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção