A principal função da Deposição Química de Vapor Assistida por Plasma (PECVD) em estruturas de teste de sensores de gás é estabelecer uma barreira de isolamento elétrico confiável em superfícies complexas e estruturadas a laser. Ao depositar um filme de nitreto de silício (Si3N4) com aproximadamente 100 nm de espessura, esse processo isola efetivamente as camadas ativas do sensor para evitar distorção do sinal.

Ponto Principal: O PECVD é essencial porque supera a baixa qualidade de isolamento associada à oxidação térmica em superfícies rugosas e estruturadas a laser. Ele garante a separação elétrica completa entre a camada sensora de óxido de níquel e o substrato de silício, garantindo a precisão das leituras do sensor.

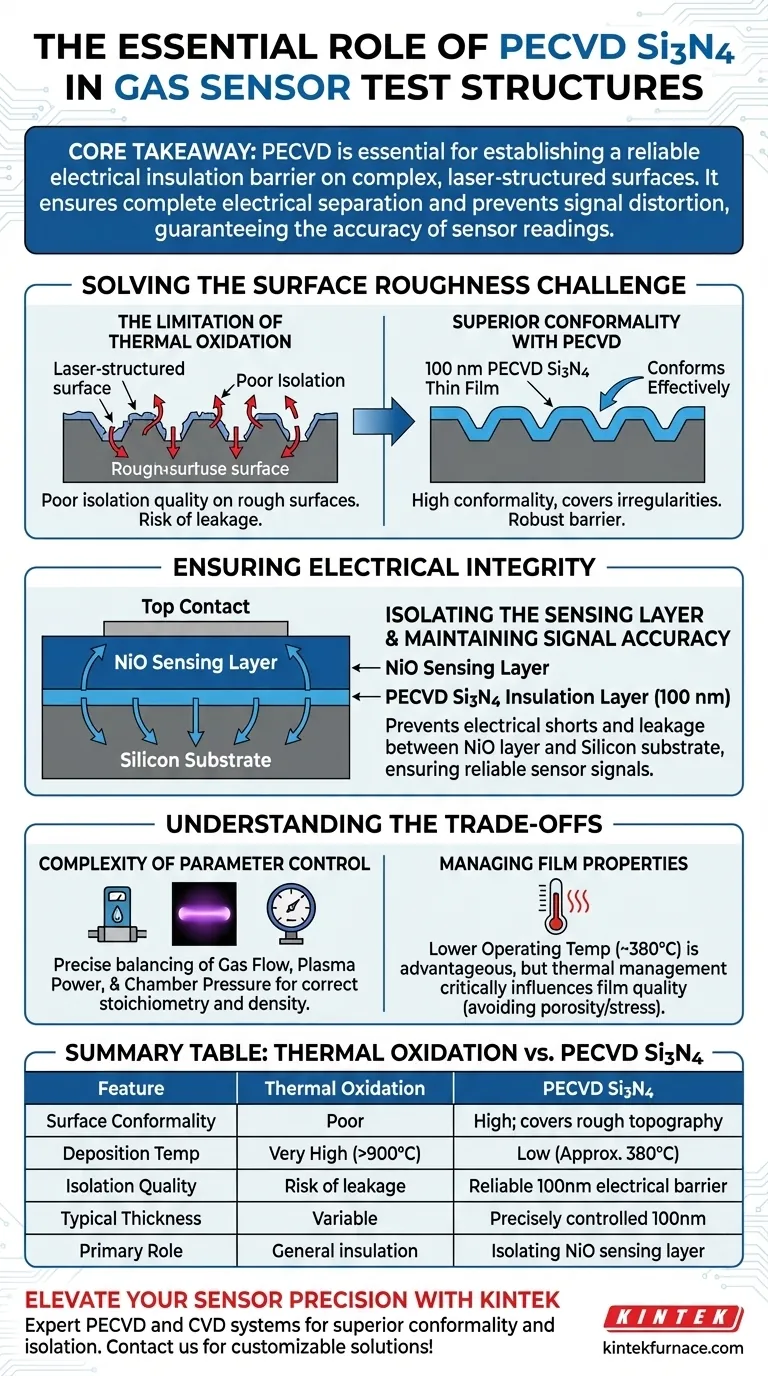

Resolvendo o Desafio da Rugosidade Superficial

A decisão de usar o PECVD é impulsionada pela topografia física do dispositivo sensor, especificamente pelos desafios introduzidos pela estruturação a laser.

A Limitação da Oxidação Térmica

Na fabricação padrão de semicondutores, a oxidação térmica é frequentemente usada para criar camadas de isolamento. No entanto, em superfícies rugosas e estruturadas a laser, esse método frequentemente resulta em baixa qualidade de isolamento.

Conformidade Superior

O PECVD resolve isso crescendo um filme fino de nitreto de silício (Si3N4) com 100 nm de espessura que se conforma efetivamente à superfície estruturada. Este filme atua como uma barreira robusta, preenchendo as lacunas e cobrindo irregularidades que os métodos de oxidação tradicionais podem não cobrir.

Garantindo a Integridade Elétrica

Além de lidar com a rugosidade superficial, a camada de Si3N4 desempenha uma função específica na arquitetura eletrônica do sensor.

Isolando a Camada Sensora

A estrutura do sensor de gás geralmente consiste em uma camada sensora superior de óxido de níquel (NiO) e um substrato de silício condutor subjacente. Esses dois componentes devem permanecer eletricamente distintos para que o dispositivo funcione.

Mantendo a Precisão do Sinal

O filme de Si3N4 depositado por PECVD evita curtos-circuitos e correntes de fuga entre a camada de NiO e o substrato de silício. Esse isolamento é inegociável para manter a precisão e a confiabilidade dos sinais do sensor durante a operação.

Compreendendo as Compensações

Embora o PECVD ofereça isolamento superior para esta aplicação, ele introduz variáveis de processo específicas que devem ser cuidadosamente gerenciadas para evitar defeitos.

Complexidade do Controle de Parâmetros

Ao contrário de processos térmicos mais simples, o PECVD requer o balanceamento preciso de várias variáveis. Taxas de fluxo de gás, potência do plasma e pressão da câmara devem ser estritamente controladas para alcançar a estequiometria e a densidade corretas do filme.

Gerenciando as Propriedades do Filme

Embora o PECVD seja vantajoso por suas temperaturas de operação mais baixas (geralmente em torno de 380°C), a temperatura do substrato ainda influencia criticamente a qualidade do filme. O gerenciamento térmico inadequado pode levar a filmes que são muito porosos (isolamento ruim) ou muito estressados (propensos a rachaduras).

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que seu sensor de gás funcione corretamente, aplique as seguintes diretrizes:

- Se o seu foco principal é a fidelidade do sinal: Use PECVD para depositar Si3N4, pois ele fornece o isolamento necessário em superfícies rugosas para evitar interferência elétrica entre a camada de NiO e o substrato.

- Se o seu foco principal é o orçamento térmico: aproveite o PECVD para depositar filmes de isolamento de alta qualidade sem expor o substrato às altas temperaturas exigidas pelos processos de forno tradicionais.

Ao utilizar o PECVD para deposição de nitreto de silício, você garante a integridade estrutural e a precisão operacional de suas estruturas de teste de sensores de gás.

Tabela Resumo:

| Recurso | Oxidação Térmica | PECVD Si3N4 |

|---|---|---|

| Conformidade da Superfície | Ruim em superfícies estruturadas a laser | Alta; cobre topografia rugosa |

| Temperatura de Deposição | Muito Alta (>900°C) | Baixa (Aprox. 380°C) |

| Qualidade de Isolamento | Risco de vazamento em áreas rugosas | Barreira elétrica confiável de 100nm |

| Espessura Típica | Variável | Precisamente controlada em 100nm |

| Função Principal | Isolamento geral do substrato | Isolamento da camada sensora de NiO |

Eleve a Precisão do Seu Sensor com a KINTEK

Não deixe que a distorção do sinal comprometa sua pesquisa. A KINTEK fornece sistemas PECVD e CVD líderes do setor, projetados para oferecer conformidade superior e isolamento elétrico para arquiteturas complexas de sensores de gás.

Apoiados por P&D e fabricação especializados, oferecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, a Vácuo e CVD adaptados às suas necessidades exclusivas de laboratório. Seja depositando Si3N4 para isolamento ou otimizando seu orçamento térmico, nossas soluções de alta temperatura garantem a integridade estrutural e a precisão operacional de seus dispositivos.

Pronto para otimizar seu processo de deposição de filmes finos? Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas técnicos!

Guia Visual

Referências

- I. Hotový, Fadi Dohnal. Preparation of laser induced periodic surface structures for gas sensing thin films and gas sensing verification of a NiO based sensor structure. DOI: 10.2478/jee-2024-0004

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como a baixa temperatura do PECVD beneficia a eletrônica flexível e orgânica? Desbloqueie a Deposição de Filmes Suave e de Alta Qualidade

- Quais são as principais aplicações da PECVD na fabricação de semicondutores? Habilitar a Deposição de Filmes Finos em Baixa Temperatura

- Qual é a diferença entre SACVD e PECVD? Escolhendo o Processo CVD Certo para a Sua Aplicação

- Quais são as principais aplicações do PECVD na indústria de semicondutores? Descubra Usos Chave na Fabricação de Chips

- Qual é a importância da PECVD na produção de células solares de GaAs? Aumente a Eficiência com a Deposição de Filmes a Baixa Temperatura

- Para que é utilizada a deposição química a vapor assistida por plasma (PECVD)? Essencial para Filmes Finos em Eletrônica

- Como o PECVD controla as propriedades do filme? Domine a Engenharia de Filmes Finos com Controle de Precisão

- O que é um sistema de deposição por plasma? Construindo Materiais Avançados Átomo por Átomo