Em essência, um sistema de deposição por plasma é uma máquina altamente especializada que utiliza um gás energizado, conhecido como plasma, para sintetizar e depositar filmes ultrafinos de material sobre uma superfície. Diferentemente dos métodos simples de revestimento, esses sistemas facilitam reações químicas em uma câmara de vácuo, permitindo a criação de materiais avançados com propriedades precisamente controladas, que variam de diamantes sintéticos a camadas poliméricas especializadas.

A função central de um sistema de deposição por plasma não é meramente revestir uma superfície, mas sim *crescer* uma nova camada de material átomo por átomo a partir da fase gasosa. Ele possibilita a criação de filmes de alto desempenho em baixas temperaturas, o que seria impossível de produzir com técnicas convencionais de fusão ou revestimento.

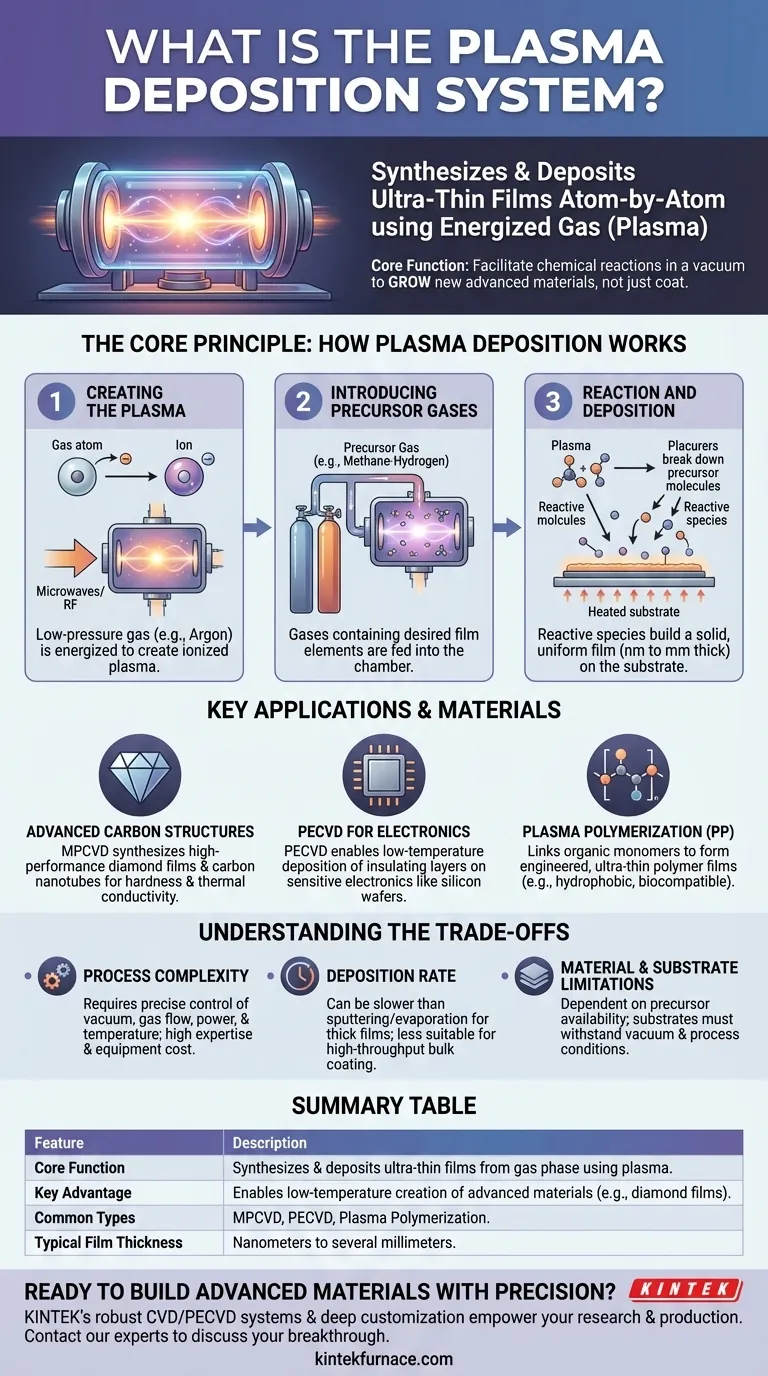

O Princípio Central: Como Funciona a Deposição por Plasma

Em sua essência, a deposição por plasma é um processo de síntese de material controlado. Ele transforma gases em filmes sólidos através de uma série de etapas precisas dentro de uma câmara de vácuo.

Etapa 1: Criação do Plasma

Primeiro, um gás de baixa pressão, como argônio ou hidrogênio, é introduzido em uma câmara de vácuo. Este gás é então energizado por uma fonte de energia potente, tipicamente micro-ondas ou um campo de radiofrequência (RF), que arranca elétrons dos átomos do gás. Este processo cria o plasma, um gás ionizado frequentemente referido como o quarto estado da matéria.

Etapa 2: Introdução de Gases Precursores

Em seguida, um ou mais gases "precursores" são cuidadosamente alimentados na câmara. Estes são os gases que contêm os elementos químicos destinados ao filme final. Por exemplo, para cultivar um filme de diamante, uma mistura gasosa de metano e hidrogênio é comumente usada.

Etapa 3: Reação e Deposição

O plasma de alta energia decompõe os gases precursores em espécies químicas altamente reativas. Esses fragmentos reativos então viajam para um substrato aquecido (o objeto que está sendo revestido) colocado dentro da câmara. Nessa superfície, eles reagem e se ligam, construindo gradualmente um filme sólido e uniforme.

Este método permite a formação de filmes com espessuras que variam de alguns nanômetros a vários milímetros, dependendo da duração e das condições do processo.

Aplicações e Materiais Chave

A versatilidade da deposição por plasma permite que ela seja usada para uma ampla gama de materiais avançados que são críticos para a tecnologia moderna.

Estruturas Avançadas de Carbono

Uma aplicação principal é a síntese de materiais de carbono de alto desempenho. Sistemas como a Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD) são projetados especificamente para cultivar filmes de diamante policristalino, monocristalino e nanocristalino, que são valorizados por sua extrema dureza e condutividade térmica. Esses sistemas também podem produzir nanotubos e nanofios de carbono.

Deposição Química a Vapor Assistida por Plasma (PECVD)

PECVD é uma das formas mais comuns de deposição por plasma. Ao usar plasma, as reações químicas necessárias para a deposição podem ocorrer em temperaturas muito mais baixas do que na Deposição Química a Vapor (CVD) tradicional. Isso a torna ideal para depositar camadas isolantes ou protetoras em eletrônicos sensíveis, como wafers de silício, sem danificá-los.

Polimerização por Plasma (PP)

Esta técnica usa plasma para ligar moléculas monoméricas orgânicas, formando um filme polimérico ultrafino. Esses filmes podem ser projetados para ter propriedades específicas, como serem hidrofóbicos (repelentes à água) ou biocompatíveis, tornando-os úteis para revestir implantes médicos ou criar barreiras protetoras.

Entendendo as Compensações

Embora poderosa, a deposição por plasma é uma técnica especializada com seu próprio conjunto de considerações. Não é uma solução universal para todas as necessidades de revestimento.

Complexidade do Processo

Esses sistemas exigem controle preciso sobre múltiplas variáveis: níveis de vácuo, taxas de fluxo de gás, potência do plasma e temperatura do substrato. Operá-los com sucesso exige experiência técnica significativa e equipamentos sofisticados e caros.

Taxa de Deposição

Em comparação com alguns métodos de revestimento industrial, como pulverização catódica (sputtering) ou evaporação térmica, a deposição por plasma pode ser um processo relativamente lento. Construir filmes mais espessos pode levar uma quantidade significativa de tempo, tornando-a menos adequada para aplicações de revestimento em massa de alto rendimento.

Limitações de Material e Substrato

A escolha dos materiais que podem ser depositados é determinada pela disponibilidade de precursores gasosos adequados. Além disso, o substrato deve ser capaz de suportar o ambiente de vácuo e as temperaturas específicas do processo, o que pode limitar sua aplicação para certos materiais delicados.

Fazendo a Escolha Certa para o Seu Objetivo

Entender quando alavancar a deposição por plasma é fundamental. Seu objetivo material específico determinará se esta técnica avançada é a abordagem correta.

- Se o seu foco principal é criar filmes cristalinos de alta pureza, como diamante sintético: A deposição por plasma, especificamente a CVD por plasma de micro-ondas, é a tecnologia definitiva e muitas vezes a única viável.

- Se o seu foco principal é depositar filmes semicondutores ou isolantes de alta qualidade em eletrônicos sensíveis à temperatura: A CVD Assistida por Plasma (PECVD) é a escolha ideal devido às suas capacidades de processamento em baixa temperatura.

- Se o seu foco principal é o revestimento rápido e simples com uma ampla gama de metais puros: Você pode primeiro considerar outros métodos a vácuo, como pulverização catódica (sputtering) ou evaporação térmica, que são frequentemente mais rápidos e menos complexos para esses materiais.

A deposição por plasma capacita engenheiros e cientistas a construir materiais a partir do átomo, abrindo as portas para tecnologias de próxima geração.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Função Central | Sintetiza e deposita filmes ultrafinos a partir da fase gasosa usando plasma. |

| Vantagem Principal | Permite a criação em baixa temperatura de materiais avançados (ex: filmes de diamante) impossível com métodos convencionais. |

| Tipos Comuns | MPCVD (para diamante), PECVD (para eletrônicos), Polimerização por Plasma. |

| Espessura Típica do Filme | Nanômetros a vários milímetros. |

Pronto para construir materiais avançados com precisão? A experiência da KINTEK em soluções avançadas de fornos de alta temperatura, incluindo nossos robustos sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda. Fornecemos as ferramentas avançadas e o suporte personalizado para atender precisamente aos seus requisitos exclusivos de pesquisa e produção para deposição por plasma. Entre em contato com nossos especialistas hoje para discutir como podemos impulsionar seu próximo avanço.

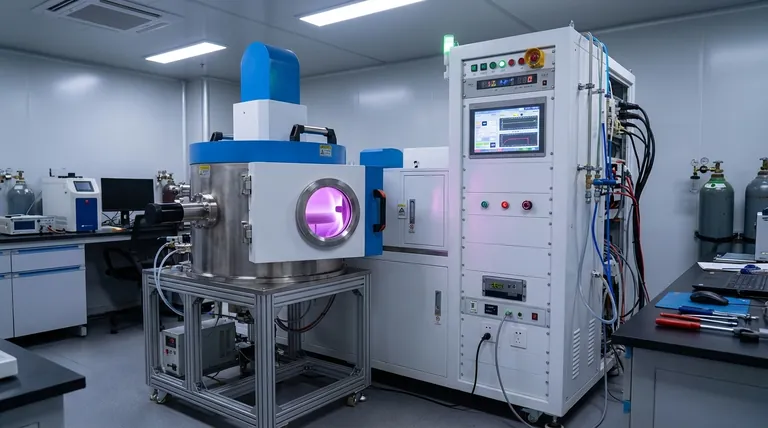

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados