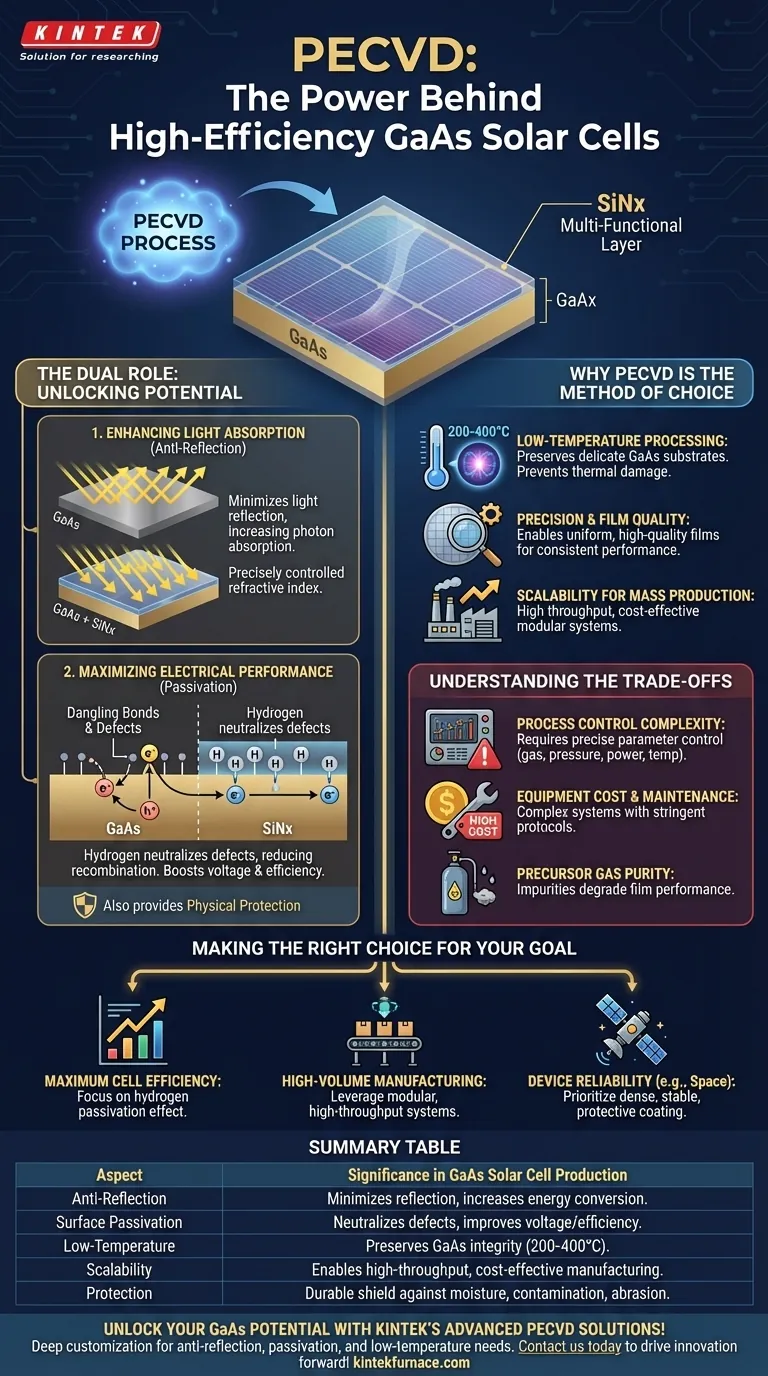

Na produção de células solares de Arsenieto de Gálio (GaAs) de alta eficiência, a Deposição Química de Vapor Aprimorada por Plasma (PECVD) não é meramente uma etapa, mas uma tecnologia crítica e capacitadora. Sua importância principal reside em sua capacidade de depositar filmes finos, como nitreto de silício (SiNx), que desempenham as funções duplas de antirreflexão e passivação de superfície. Este processo aprimora diretamente a absorção de luz e o desempenho elétrico da célula, tornando-o indispensável para alcançar as eficiências recordes que definem a fotovoltaica de GaAs.

O valor central da PECVD neste contexto é sua natureza de baixa temperatura. Isso permite a deposição de filmes de alta qualidade e críticos para o desempenho em substratos delicados de GaAs sem causar danos térmicos, uma limitação que impede o uso de muitos métodos de deposição de alta temperatura.

O Duplo Papel da Camada PECVD

O filme fino depositado por PECVD não é apenas um revestimento simples; é uma camada multifuncional projetada para extrair a máxima potência possível da célula solar. Sua importância deriva de duas contribuições principais.

Aprimorando a Absorção de Luz (Antirreflexão)

Uma superfície semicondutora nua, como o GaAs, é naturalmente reflexiva, o que significa que uma porcentagem significativa da luz solar incidente é refletida antes que possa ser convertida em eletricidade.

A PECVD é usada para depositar um filme fino precisamente controlado de nitreto de silício (SiNx). Esta camada é projetada com um índice de refração específico que minimiza a reflexão da luz em todo o espectro solar, garantindo que mais fótons entrem na região ativa da célula.

Maximizando o Desempenho Elétrico (Passivação)

A superfície de qualquer cristal, incluindo o GaAs, contém imperfeições como "ligações pendentes" e deslocamentos. Esses defeitos atuam como armadilhas para portadores de carga (elétrons e buracos), fazendo com que eles se recombinem e se percam antes que possam contribuir para a corrente elétrica.

O processo PECVD para depositar SiNx é frequentemente realizado em um ambiente rico em hidrogênio. Este hidrogênio é incorporado ao filme e se difunde para a superfície de GaAs, onde "passiva" ou neutraliza esses defeitos. Isso reduz significativamente as perdas por recombinação, melhora a mobilidade dos portadores de carga e proporciona um impulso direto à voltagem e à eficiência geral da célula.

Fornecendo Proteção Física

Além de suas funções ópticas e elétricas, a camada dura e densa de SiNx serve a um propósito prático. Ela atua como um escudo durável, protegendo as delicadas camadas subjacentes de GaAs da umidade, contaminação e abrasão física durante o manuseio e a operação, o que é especialmente crítico para missões espaciais de longa duração.

Por Que a PECVD é o Método de Escolha

Embora existam outros métodos de deposição, a PECVD oferece uma combinação única de vantagens que a tornam perfeitamente adequada para a fabricação de células solares de GaAs de alto desempenho.

Processamento a Baixa Temperatura

Esta é a vantagem mais importante. A Deposição Química de Vapor (CVD) tradicional frequentemente requer temperaturas muito altas que podem degradar a estrutura cristalina sensível do dispositivo GaAs.

A PECVD usa uma fonte de energia — plasma — para ativar os gases precursores. Isso permite que as reações químicas ocorram em temperaturas de substrato muito mais baixas (tipicamente 200-400°C), preservando a integridade e o desempenho da estrutura celular subjacente.

Precisão e Qualidade do Filme

O processo de plasma permite filmes excepcionalmente uniformes com controle preciso sobre espessura, composição e densidade. Essa consistência é essencial para a fabricação de células solares de grande área, onde cada parte da célula deve ter o mesmo alto nível de desempenho.

Escalabilidade para Produção em Massa

Os sistemas PECVD modernos são projetados para alto rendimento e fabricação em escala industrial. Recursos como designs modulares, alta disponibilidade e uso eficiente de matérias-primas tornam o processo econômico para produção em grande volume, o que é crucial tanto para aplicações terrestres quanto espaciais.

Compreendendo as Compensações

Embora indispensável, a PECVD é um processo sofisticado com seu próprio conjunto de considerações operacionais que devem ser gerenciadas para obter resultados ótimos.

Complexidade do Controle do Processo

A qualidade do filme depositado é altamente sensível aos parâmetros do processo. Fatores como taxas de fluxo de gás, pressão da câmara, potência do plasma e temperatura do substrato devem ser controlados com extrema precisão. Qualquer desvio pode levar a propriedades de filme subótimas e redução da eficiência da célula.

Custo e Manutenção do Equipamento

Os reatores PECVD são sistemas complexos e de alto investimento de capital. Eles exigem protocolos de manutenção rigorosos, incluindo limpeza regular da câmara para remover resíduos, para garantir desempenho consistente e alta disponibilidade operacional.

Pureza do Gás Precursor

O desempenho da camada final de passivação e antirreflexo está diretamente ligado à pureza dos gases precursores (como silano e amônia) usados no processo. Qualquer impureza pode ser incorporada ao filme e atuar como defeitos que degradam o desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação da PECVD deve estar alinhada com o objetivo principal da sua linha de produção de células solares.

- Se o seu foco principal é a eficiência máxima da célula: O efeito de passivação de hidrogênio de uma deposição de nitreto de silício PECVD rigidamente controlada é sua ferramenta mais crítica para minimizar as perdas de recombinação de superfície.

- Se o seu foco principal é a fabricação de alto volume: Alavancar sistemas PECVD modernos e modulares é fundamental para alcançar o alto rendimento, a disponibilidade e a utilização econômica de materiais necessários para a escalabilidade.

- Se o seu foco principal é a confiabilidade do dispositivo para ambientes hostis (por exemplo, espaço): O revestimento antirreflexo denso, estável e protetor depositado por PECVD é inegociável para garantir desempenho e durabilidade a longo prazo.

Em última análise, a PECVD é a tecnologia capacitadora que permite que o potencial intrínseco do Arsenieto de Gálio seja totalmente realizado em uma célula solar fabricada.

Tabela Resumo:

| Aspecto | Significado na Produção de Células Solares de GaAs |

|---|---|

| Antirreflexão | Deposita filmes de nitreto de silício para minimizar a reflexão da luz, aumentando a absorção de fótons e a conversão de energia. |

| Passivação de Superfície | Usa ambientes ricos em hidrogênio para neutralizar defeitos, reduzindo perdas por recombinação e melhorando a voltagem/eficiência. |

| Processamento a Baixa Temperatura | Opera a 200-400°C para evitar danos térmicos a substratos delicados de GaAs, preservando a integridade da célula. |

| Escalabilidade | Permite fabricação de alto rendimento e econômica para produção em larga escala em aplicações terrestres e espaciais. |

| Proteção | Fornece um escudo durável contra umidade, contaminação e abrasão para maior confiabilidade do dispositivo. |

Desbloqueie todo o potencial da sua produção de células solares de GaAs com as soluções avançadas de PECVD da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, incluindo sistemas CVD/PECVD, adaptados às suas necessidades experimentais únicas. Nossas profundas capacidades de personalização garantem controle preciso para revestimentos antirreflexo, passivação de superfície e processamento a baixa temperatura — maximizando eficiência, escalabilidade e confiabilidade. Pronto para aprimorar o desempenho da sua célula solar? Entre em contato conosco hoje para discutir como nossa tecnologia PECVD pode impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Obter Deposição de Filme Fino de Alta Qualidade e Baixa Temperatura

- Como funciona o processo PECVD? Permite a deposição de filmes finos de alta qualidade e baixa temperatura