Em sua essência, a Deposição Química a Vapor Assistida por Plasma (PECVD) é usada para aplicar camadas de material incrivelmente finas e de alto desempenho em uma superfície. Esses filmes são essenciais para a fabricação de uma vasta gama de tecnologias modernas, incluindo semicondutores, células solares, eletrônicos de consumo como smartphones e componentes ópticos avançados. O processo usa um gás energizado, ou plasma, para depositar materiais como dióxido de silício e nitreto de silício, criando camadas protetoras, isolantes ou eletronicamente ativas.

A vantagem fundamental da PECVD é sua capacidade de depositar filmes de alta qualidade e uniformes em baixas temperaturas. Isso a torna o processo preferencial para a construção de dispositivos complexos onde o calor elevado danificaria os componentes sensíveis subjacentes.

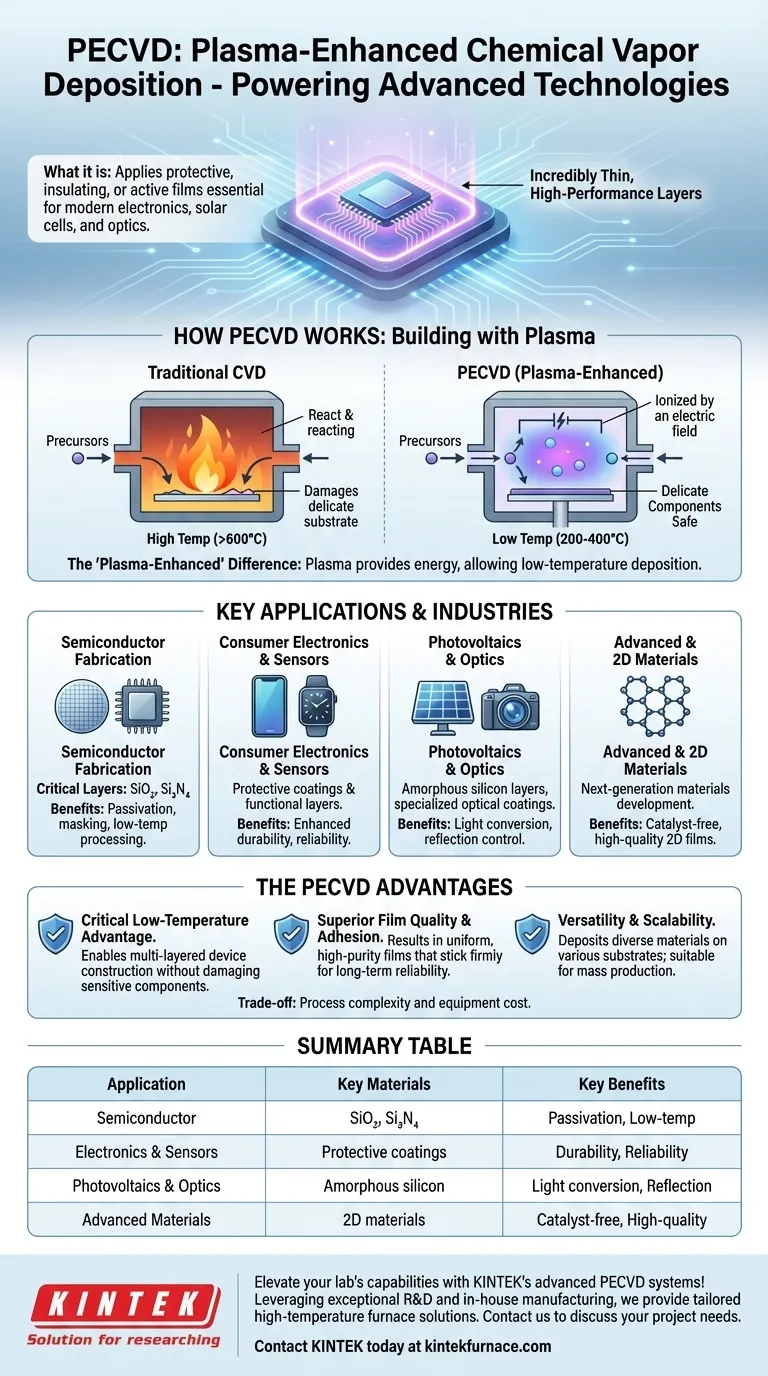

Como a PECVD Funciona: Construindo com Plasma

A PECVD é uma forma refinada de deposição química a vapor (CVD). Compreender seu mecanismo único revela por que ela é tão crítica para a fabricação de alta tecnologia.

O Processo Básico de Deposição

Em qualquer processo de CVD, gases precursores são introduzidos em uma câmara que contém o objeto a ser revestido, conhecido como substrato. Uma reação química é desencadeada, fazendo com que um material sólido se forme e seja depositado como um filme fino sobre esse substrato.

A Diferença "Assistida por Plasma"

A CVD tradicional requer temperaturas muito altas (muitas vezes acima de 600°C) para fornecer a energia necessária para a reação química. A PECVD contorna essa exigência usando um campo elétrico para ionizar o gás, criando um plasma.

Este plasma fornece a energia para a reação, permitindo que a deposição ocorra em temperaturas muito mais baixas (tipicamente 200-400°C). Esta é a chave que permite seu uso em eletrônicos modernos.

Principais Aplicações e Indústrias

As capacidades únicas da PECVD a tornam indispensável em diversas indústrias de alto valor. Ela permite a criação de camadas que variam de alguns angstroms a vários micrômetros de espessura.

Fabricação de Semicondutores

Esta é a maior aplicação da PECVD. É usada para depositar camadas críticas como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄).

Esses filmes servem como camadas de passivação de alta qualidade, que protegem o dispositivo semicondutor sensível da umidade e contaminação, e como máscaras de alta densidade que definem padrões de circuito.

Eletrônicos de Consumo e Sensores

Quase todo dispositivo eletrônico complexo contém componentes feitos com PECVD. Isso inclui smartphones, wearables e sensores automotivos.

O processo cria revestimentos protetores que aumentam a durabilidade e a confiabilidade, bem como camadas funcionais dentro dos próprios sensores.

Fotovoltaicos e Óptica

Em células solares, a PECVD é usada para depositar camadas de silício amorfo, que são vitais para converter a luz solar em eletricidade.

Também é usada para criar revestimentos ópticos especializados em lentes e outros componentes, controlando a reflexão, absorção e transmissão da luz.

Materiais Avançados e 2D

Pesquisadores usam a PECVD para desenvolver materiais de próxima geração. Sua natureza de baixa temperatura e sem catalisador a torna ideal para preparar materiais 2D de alta qualidade, que possuem propriedades eletrônicas e físicas inovadoras.

Compreendendo as Trocas: As Vantagens da PECVD

Escolher um método de deposição é uma questão de equilibrar custo, qualidade e restrições de material. As trocas da PECVD a tornam uma escolha superior para muitas aplicações exigentes.

A Vantagem Crítica da Baixa Temperatura

A principal razão para escolher a PECVD é sua baixa temperatura de operação. A fabricação de um microchip moderno envolve a construção de dezenas de camadas. Processos de alta temperatura destruiriam os circuitos delicados já construídos nas camadas inferiores. A natureza de baixa temperatura da PECVD torna essa construção complexa e multicamadas possível.

Qualidade e Adesão Superiores do Filme

O processo impulsionado por plasma resulta em filmes altamente uniformes, o que significa que a espessura é consistente em todo o substrato. Os filmes também exibem excepcional pureza e adesão, aderindo firmemente ao substrato para confiabilidade a longo prazo.

Versatilidade e Escalabilidade

A PECVD é altamente versátil, capaz de depositar uma ampla variedade de composições de filmes em substratos de diferentes materiais e geometrias complexas. O processo é bem estabelecido, confiável e eficiente, tornando-o adequado para fabricação em larga escala e econômica.

Reconhecendo a Complexidade

A principal troca é a complexidade do processo. Gerenciar um plasma estável requer equipamentos sofisticados e caros. Embora seja escalável e econômica para produção em massa, o investimento de capital inicial é significativo em comparação com técnicas de deposição mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da PECVD depende inteiramente dos requisitos do seu produto final. A decisão depende do equilíbrio entre o desempenho do filme e as restrições térmicas e orçamentárias.

- Se o seu foco principal é a fabricação de eletrônicos sensíveis ou dispositivos multicamadas: A PECVD é o padrão da indústria, pois seu processo de baixa temperatura evita danos a componentes subjacentes delicados.

- Se o seu foco principal é a criação de revestimentos protetores altamente duráveis, puros e uniformes em escala: A PECVD oferece um método confiável e repetível para produzir filmes de passivação de alta qualidade para tudo, desde microchips até sensores.

- Se o seu foco principal é a compatibilidade com uma ampla gama de materiais e geometrias: A versatilidade da PECVD permite excelente deposição de filmes em vários substratos, tornando-a uma solução flexível para P&D e fabricação avançadas.

Em última análise, a PECVD é uma tecnologia fundamental que permite a precisão e o desempenho exigidos pelos dispositivos eletrônicos e ópticos mais avançados do mundo.

Tabela Resumo:

| Aplicação | Principais Materiais Depositados | Principais Benefícios |

|---|---|---|

| Fabricação de Semicondutores | Dióxido de Silício (SiO₂), Nitreto de Silício (Si₃N₄) | Passivação, mascaramento, processamento em baixa temperatura |

| Eletrônicos de Consumo e Sensores | Revestimentos protetores, camadas funcionais | Durabilidade, confiabilidade, baixo dano por calor |

| Fotovoltaicos e Óptica | Silício amorfo, revestimentos ópticos | Conversão de luz, controle de reflexão |

| Materiais Avançados | Materiais 2D | Deposição sem catalisador, alta qualidade |

Eleve as capacidades do seu laboratório com os sistemas PECVD avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a inovação. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura