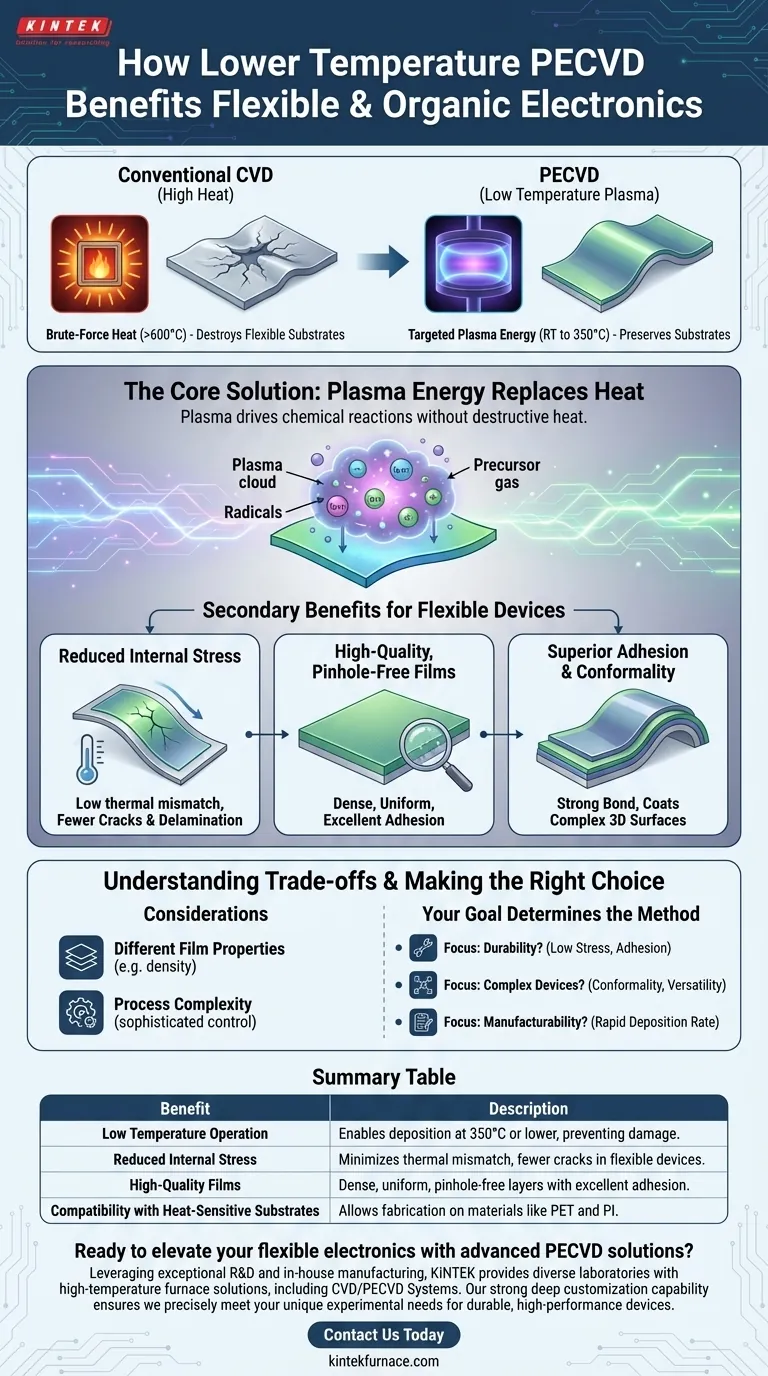

Em sua essência, a menor temperatura de operação da Deposição Química a Vapor Aprimorada por Plasma (PECVD) é o que a torna compatível com os materiais sensíveis ao calor usados em eletrônicos flexíveis e orgânicos. Ao contrário dos métodos convencionais que exigem calor extremo, o PECVD utiliza um plasma energizado para impulsionar reações químicas, permitindo a deposição de filmes de alta qualidade em temperaturas baixas o suficiente para evitar que os substratos orgânicos ou poliméricos subjacentes derretam, deformem ou degradem.

A vantagem fundamental do PECVD é que ele substitui a energia bruta do calor intenso pela energia direcionada de um plasma. Essa mudança permite a fabricação de dispositivos eletrônicos avançados em materiais que simplesmente não conseguiriam sobreviver aos processos de fabricação tradicionais.

O Desafio Central: Orçamentos Térmicos na Eletrônica Moderna

Por Que Substratos Flexíveis e Orgânicos Não Suportam o Calor

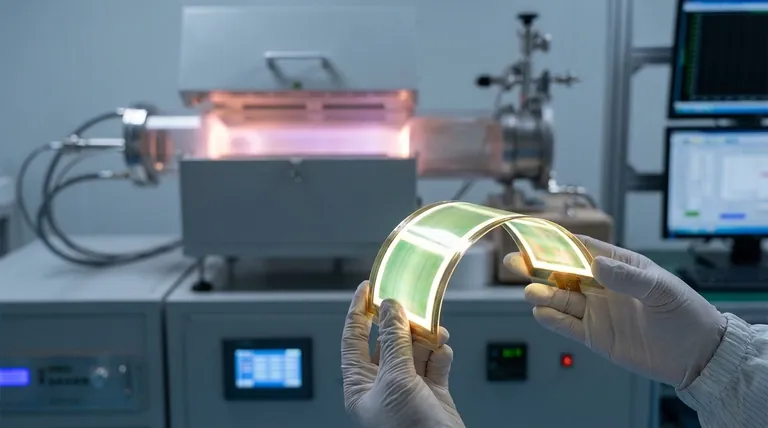

Eletrônicos flexíveis e orgânicos são frequentemente construídos sobre substratos à base de polímeros como tereftalato de polietileno (PET) ou poliimida (PI), ou usam materiais semicondutores orgânicos.

Esses materiais possuem pontos de fusão e temperaturas de transição vítrea muito baixos em comparação com as bolachas de silício tradicionais. Expondo-os às altas temperaturas da Deposição Química a Vapor (CVD) convencional—muitas vezes excedendo 600°C—causaria danos irreversíveis, tornando o dispositivo inútil.

O Problema da Deposição em Altas Temperaturas

A CVD tradicional depende exclusivamente da energia térmica para decompor gases precursores e depositar um filme fino. Essa exigência de calor elevado limita fundamentalmente seu uso a substratos termicamente robustos, como silício ou vidro.

Aplicar esses métodos a um polímero flexível seria como tentar assar um bolo em um prato de plástico. O substrato seria destruído muito antes da conclusão do processo de deposição.

Como o PECVD Resolve o Problema Térmico

Plasma: A Chave para Reações em Baixa Temperatura

O PECVD contorna a necessidade de calor extremo introduzindo energia de uma forma diferente: um campo eletromagnético que acende um plasma.

Este plasma é um estado da matéria que contém íons e radicais altamente reativos. Essas partículas energizadas possuem energia suficiente para impulsionar as reações químicas necessárias para a deposição do filme sem exigir que a câmara inteira e o substrato sejam aquecidos a temperaturas destrutivas.

Preservando a Integridade e o Desempenho do Substrato

Ao usar plasma, o PECVD pode depositar filmes com sucesso em temperaturas muito mais baixas, tipicamente da temperatura ambiente até 350°C.

Esta faixa está com segurança abaixo do limiar de degradação para a maioria dos polímeros e materiais orgânicos. Essa única capacidade abre a porta para a criação de camadas eletrônicas sofisticadas em substratos flexíveis, leves e até transparentes.

Além da Temperatura: Benefícios Secundários para Dispositivos Flexíveis

Embora a baixa temperatura seja a característica habilitadora, o PECVD oferece outras vantagens críticas que o tornam excepcionalmente adequado para eletrônicos flexíveis.

Reduzindo o Estresse Interno

Depositar um filme em alta temperatura sobre um substrato frio cria um imenso estresse interno à medida que os materiais resfriam em taxas diferentes. Esse estresse leva a rachaduras e delaminação, especialmente quando o dispositivo é flexionado.

Como o PECVD opera em uma temperatura mais baixa, o desajuste térmico entre o filme depositado e o substrato flexível é drasticamente reduzido. Isso resulta em filmes com menor estresse que são mais duráveis e confiáveis.

Garantindo Filmes de Alta Qualidade e Livres de Microfuros

O processo de plasma energético promove a formação de filmes densos e uniformes com excelente adesão ao substrato.

Isso resulta em menos microfuros e defeitos, o que é crítico para o desempenho eletrônico. Um único microfuro em uma camada dielétrica pode criar um curto-circuito elétrico e causar a falha total do dispositivo.

Adesão e Conformidade Superiores

Os filmes PECVD exibem adesão muito forte, garantindo que as camadas depositadas não se descolem quando o dispositivo é dobrado ou torcido.

Além disso, o processo oferece excelente "cobertura de degrau", o que significa que ele pode revestir uniformemente superfícies complexas, tridimensionais e irregulares, o que é essencial para construir arquiteturas de dispositivos multicamadas intrincadas.

Compreendendo as Desvantagens

Nenhuma tecnologia é isenta de compromissos. Embora revolucionário, o PECVD possui considerações que o distinguem dos métodos tradicionais de alta temperatura.

Propriedades do Filme vs. Métodos de Alta Temperatura

Filmes depositados via PECVD podem ter propriedades ligeiramente diferentes daqueles crescidos em altas temperaturas. Por exemplo, podem ter uma densidade diferente ou incorporar elementos do plasma, como hidrogênio.

Essas propriedades não são inerentemente negativas—em alguns casos, criar um caráter "semelhante a polímero" pode ser vantajoso—mas devem ser consideradas no projeto do dispositivo. O filme nem sempre é um substituto direto 1:1 para sua contraparte de alta temperatura.

Complexidade e Controle do Processo

Gerenciar um plasma adiciona uma camada de complexidade. As propriedades finais do filme são altamente dependentes de parâmetros como composição do gás, pressão, potência e frequência.

Alcançar resultados consistentes e repetíveis requer equipamentos mais sofisticados e controle de processo preciso em comparação com métodos CVD térmicos mais simples.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um método de deposição depende inteiramente do seu objetivo final. O PECVD não é apenas uma alternativa de baixa temperatura; é um processo distinto com uma combinação única de benefícios.

- Se o seu foco principal é a durabilidade do dispositivo em um substrato flexível: Os principais benefícios são o baixo estresse interno do PECVD e a adesão superior do filme, que evitam rachaduras e delaminação durante o uso.

- Se o seu foco principal é a fabricação de dispositivos orgânicos complexos e multicamadas: As vantagens cruciais são a excelente conformidade para cobrir características irregulares e a versatilidade para depositar diferentes tipos de materiais.

- Se o seu foco principal é a manufaturabilidade e o rendimento: A rápida taxa de deposição do PECVD oferece uma vantagem significativa de velocidade sobre muitas outras técnicas de deposição, permitindo ciclos de produção mais rápidos.

Em última análise, o PECVD é uma tecnologia fundamental que torna o próprio conceito de eletrônicos flexíveis e orgânicos de alto desempenho uma realidade prática.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Operação em Baixa Temperatura | Permite a deposição a 350°C ou menos, evitando danos a polímeros e materiais orgânicos. |

| Estresse Interno Reduzido | Minimiza o desajuste térmico, levando a menos rachaduras e delaminação em dispositivos flexíveis. |

| Filmes de Alta Qualidade | Produz camadas densas, uniformes e livres de microfuros com excelente adesão e conformidade. |

| Compatibilidade com Substratos Sensíveis ao Calor | Permite a fabricação em materiais como PET e PI, expandindo as possibilidades de design. |

Pronto para elevar seus eletrônicos flexíveis com soluções avançadas de PECVD? Aproveitando a excepcional P&D e fabricação interna, a KINTEK oferece a diversos laboratórios soluções de forno de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas para dispositivos duráveis e de alto desempenho. Entre em contato conosco hoje para discutir como podemos apoiar sua inovação!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório