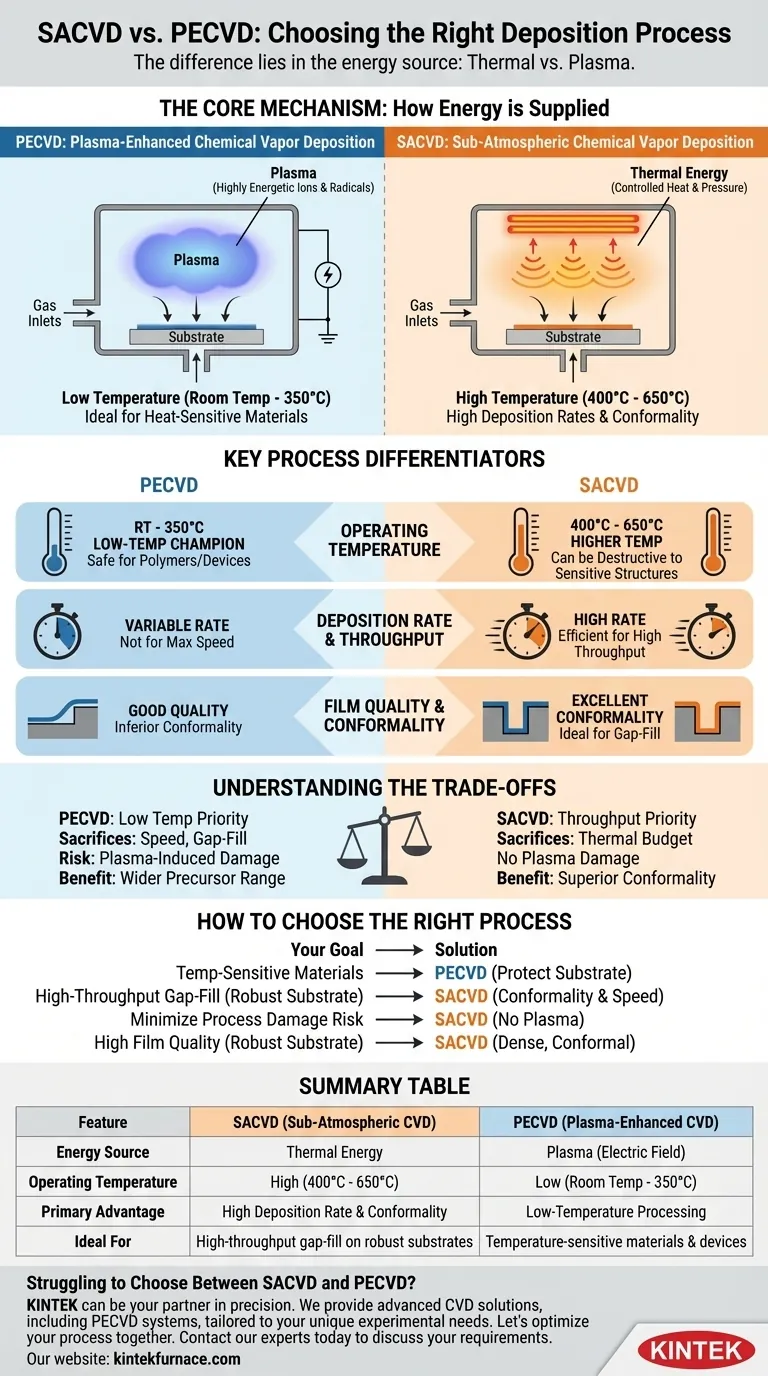

Em sua essência, a diferença entre a Deposição Química a Vapor Subatmosférica (SACVD) e a Deposição Química a Vapor Aprimorada por Plasma (PECVD) resume-se à fonte de energia utilizada para impulsionar a reação química. O PECVD utiliza plasma para permitir reações a baixas temperaturas, tornando-o ideal para materiais sensíveis ao calor. Em contraste, o SACVD utiliza uma combinação específica de energia térmica e pressão para obter filmes conformes de alta qualidade a altas taxas de deposição, mas requer temperaturas mais elevadas.

A escolha fundamental entre esses dois processos é uma troca entre a tolerância à temperatura do seu substrato e a sua necessidade de rendimento e conformidade do filme. O PECVD prioriza a baixa temperatura, enquanto o SACVD prioriza a velocidade de deposição e o desempenho de preenchimento de lacunas.

O Mecanismo Central: Como a Energia é Fornecida

Para selecionar o processo correto, você deve primeiro entender como cada um inicia a deposição do filme fino. A "fonte de energia" é o fator determinante que dita a janela do processo e as aplicações ideais para cada técnica.

PECVD: Deposição Química a Vapor Aprimorada por Plasma

O PECVD utiliza um campo elétrico para ionizar gases precursores, criando um plasma. Este plasma é uma sopa altamente energética de íons, elétrons e radicais livres.

Essas espécies reativas, e não o alto calor, fornecem a energia necessária para quebrar as moléculas precursoras e depositar um filme fino no substrato. Isso permite que o processo funcione em temperaturas muito mais baixas, tipicamente de temperatura ambiente a cerca de 350°C.

SACVD: Deposição Química a Vapor Subatmosférica

O SACVD é um processo térmico. Ele não usa plasma. Em vez disso, ele depende de calor e pressão cuidadosamente controlados para impulsionar a reação química.

O nome "Subatmosférico" refere-se à execução do processo em pressões abaixo dos níveis atmosféricos, mas frequentemente mais altas do que em outros métodos CVD baseados em vácuo. Este regime de pressão específico, combinado com temperaturas tipicamente mais altas que o PECVD, é otimizado para melhorar o transporte de precursores e as reações de superfície, levando a excelentes propriedades do filme.

Diferenciadores Chave do Processo

A diferença na fonte de energia leva a vantagens e desvantagens distintas nas métricas de desempenho chave que impactam diretamente a fabricação.

Temperatura de Operação

Esta é a distinção mais crítica. O PECVD é o campeão de baixa temperatura, essencial para depositar filmes em substratos que não podem suportar altas temperaturas, como polímeros ou dispositivos com camadas metálicas de baixo ponto de fusão previamente fabricadas.

O SACVD opera em temperaturas mais altas (por exemplo, 400°C a 650°C). Embora mais baixas do que alguns processos CVD convencionais, é significativamente mais quente do que o PECVD e pode ser destrutivo para estruturas sensíveis à temperatura.

Taxa de Deposição e Rendimento

O SACVD é projetado para altas taxas de deposição. Sua química térmica e impulsionada pela pressão é altamente eficiente, tornando-o um cavalo de batalha para aplicações onde o rendimento de fabricação é uma preocupação primordial.

O PECVD pode ter taxas de deposição variáveis, mas geralmente não é escolhido quando a velocidade máxima é o único objetivo. O foco é permitir a deposição que, de outra forma, seria impossível devido a restrições térmicas.

Qualidade e Conformidade do Filme

O SACVD é conhecido por sua excelente conformidade e capacidade de preenchimento de lacunas. As condições do processo são ajustadas para garantir que o filme se deposite uniformemente sobre topografias complexas e de alta relação de aspecto, como trincheiras profundas entre linhas metálicas em um circuito integrado.

O PECVD pode produzir filmes de alta qualidade, mas sua conformidade é frequentemente inferior à de processos térmicos de alta temperatura como o SACVD. O principal benefício do PECVD é sua capacidade de baixa temperatura, que às vezes vem à custa da densidade do filme ou da cobertura de degraus.

Compreendendo as Trocas

Escolher um método de deposição nunca é encontrar uma solução "perfeita". É aceitar um conjunto de trocas que se alinham com seu objetivo principal.

O Dilema Temperatura vs. Rendimento

Esta é a troca central. Se o seu dispositivo tem um orçamento térmico rigoroso, você deve usar PECVD. Ao fazer isso, você pode sacrificar alguma velocidade de deposição ou desempenho de preenchimento de lacunas.

Se o seu substrato pode suportar o calor e sua prioridade é o preenchimento rápido e conforme de lacunas, o SACVD é a escolha superior.

Dano Induzido por Plasma

Uma consideração significativa para o PECVD é o risco de dano por plasma. Os íons energéticos que permitem a deposição em baixa temperatura podem bombardear fisicamente o substrato, potencialmente danificando estruturas eletrônicas sensíveis já presentes na bolacha. Processos térmicos como o SACVD não apresentam esse risco.

Química Precursora

Como o SACVD depende de reações térmicas específicas (por exemplo, usando ozônio e TEOS para dióxido de silício), sua química precursora é frequentemente mais restrita. A natureza poderosa do plasma permite que o PECVD utilize uma gama mais ampla de gases precursores, pois o plasma pode quebrar moléculas que podem não reagir eficientemente em um processo puramente térmico.

Como Escolher o Processo Certo

Os requisitos da sua aplicação fornecerão uma resposta clara. Use o guia a seguir para fazer uma escolha definitiva.

- Se o seu foco principal é depositar em materiais sensíveis à temperatura: O PECVD é sua única escolha viável, pois protege o substrato subjacente de danos térmicos.

- Se o seu foco principal é o preenchimento de lacunas de alto rendimento para estruturas não sensíveis: O SACVD é a opção superior, oferecendo excelente conformidade em altas taxas de deposição.

- Se o seu foco principal é minimizar qualquer risco de dano ao dispositivo induzido pelo processo: Um processo térmico como o SACVD é inerentemente mais seguro, pois evita o bombardeio de íons energéticos associado ao plasma.

- Se o seu foco principal é a qualidade do filme em um substrato robusto que pode tolerar calor: O SACVD geralmente produzirá um filme mais conforme e denso do que um processo PECVD de baixa temperatura.

Ao entender o papel fundamental da fonte de energia, você pode selecionar com confiança a tecnologia de deposição que melhor se alinha com seus requisitos específicos de material, térmicos e de fabricação.

Tabela Resumo:

| Característica | SACVD (CVD Subatmosférico) | PECVD (CVD Aprimorado por Plasma) |

|---|---|---|

| Fonte de Energia | Energia Térmica | Plasma (Campo Elétrico) |

| Temperatura de Operação | Alta (400°C - 650°C) | Baixa (Temperatura Ambiente - 350°C) |

| Vantagem Primária | Alta Taxa de Deposição & Conformidade | Processamento em Baixa Temperatura |

| Ideal Para | Preenchimento de lacunas de alto rendimento em substratos robustos | Materiais & dispositivos sensíveis à temperatura |

Com Dificuldade para Escolher Entre SACVD e PECVD para o Seu Laboratório?

Selecionar a tecnologia de deposição certa é fundamental para o sucesso da sua pesquisa e desenvolvimento. A escolha depende do seu substrato específico, orçamento térmico e requisitos de desempenho para conformidade e rendimento do filme.

A KINTEK pode ser sua parceira em precisão. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos soluções CVD avançadas, incluindo sistemas PECVD, adaptadas às suas necessidades experimentais exclusivas. Nossas profundas capacidades de personalização garantem que seu forno ou sistema seja otimizado para sua aplicação específica, seja você exigindo processamento em baixa temperatura ou deposição de alta velocidade e conforme.

Vamos otimizar seu processo juntos. Entre em contato com nossos especialistas hoje para discutir suas necessidades e descobrir a solução KINTEK perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina