Na indústria de semicondutores, a Deposição Química a Vapor Assistida por Plasma (PECVD) é um processo fundamental usado para depositar filmes finos críticos, como dióxido de silício e nitreto de silício, sobre wafers. Esses filmes servem como isolantes essenciais entre camadas condutoras, barreiras protetoras para o chip finalizado e componentes funcionais em dispositivos como transistores e LEDs. Sua principal vantagem é a capacidade de realizar essa deposição em baixas temperaturas, preservando a integridade das estruturas previamente fabricadas no chip.

O valor central do PECVD não é apenas o que ele deposita, mas como ele o faz. Ao usar um plasma rico em energia em vez de calor elevado, ele permite que os fabricantes construam microchips complexos e multicamadas sem danificar os componentes delicados e sensíveis à temperatura já presentes no wafer.

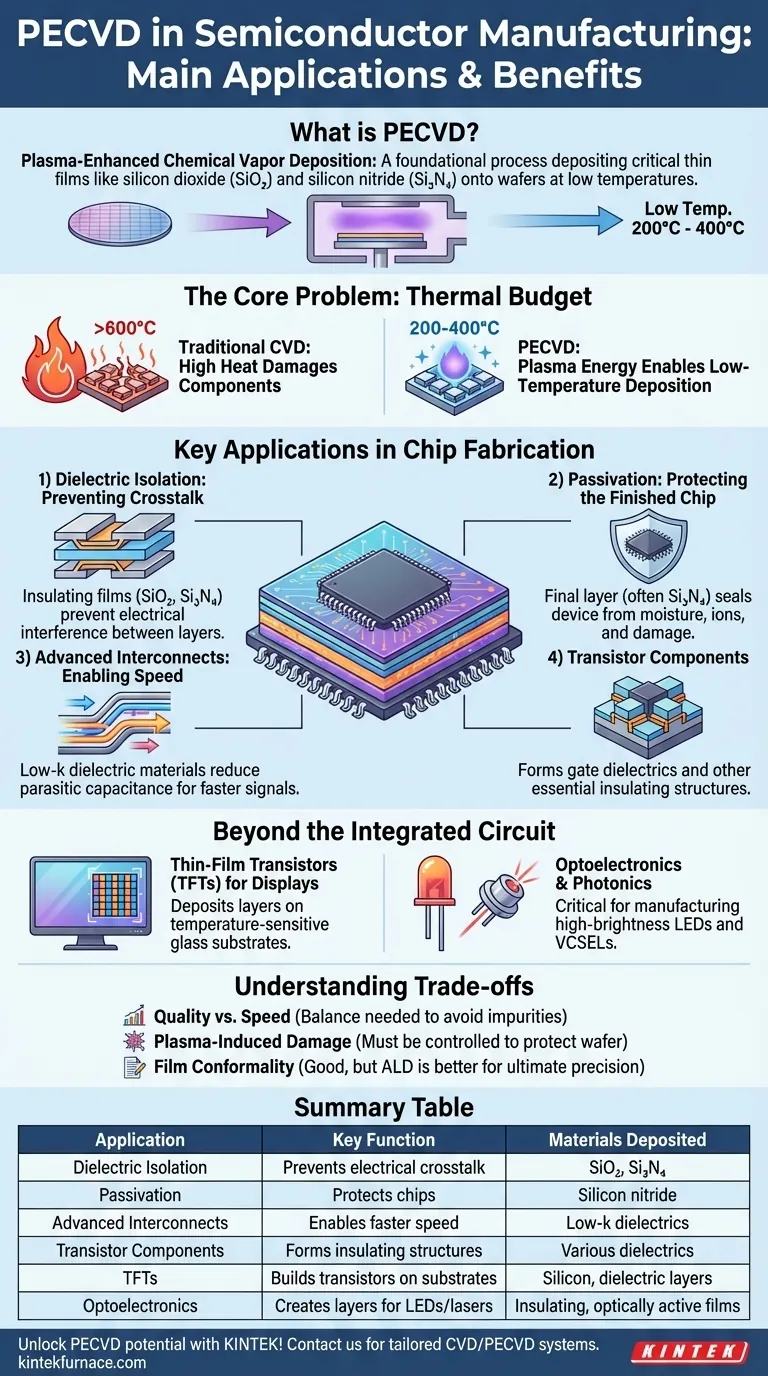

O Problema Central que o PECVD Resolve: O Orçamento Térmico

Os microchips modernos são construídos verticalmente, camada por camada. O desafio central é adicionar novas camadas sem derreter ou alterar as camadas inferiores. Essa restrição é conhecida como orçamento térmico.

A Limitação do CVD Tradicional

A Deposição Química a Vapor (CVD) tradicional depende de altas temperaturas (frequentemente >600°C) para fornecer a energia necessária para que as reações químicas ocorram e formem um filme na superfície do wafer.

Esse calor elevado é incompatível com muitas etapas da fabricação moderna de chips. Componentes como interconexões de alumínio ou regiões de transistor precisamente dopadas seriam destruídos ou alterados por tais temperaturas.

Como o Plasma Permite a Deposição em Baixa Temperatura

O PECVD contorna a necessidade de alta energia térmica criando um plasma, um gás ionizado contendo espécies altamente reativas.

Este plasma fornece a energia de ativação para as reações químicas, permitindo que filmes de alta qualidade sejam depositados em temperaturas muito mais baixas, tipicamente entre 200°C e 400°C. Isso resolve efetivamente o problema do orçamento térmico.

Aplicações Principais na Fabricação de Chips

A capacidade de baixa temperatura do PECVD o torna indispensável para a deposição de vários tipos de filmes ao longo do processo de fabricação de chips.

Isolamento Dielétrico: Prevenindo o Crosstalk

A aplicação mais comum do PECVD é a deposição de filmes isolantes como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄).

Essas camadas dielétricas são colocadas entre as camadas de fiação metálica para impedir que os sinais elétricos interfiram uns nos outros, um fenômeno conhecido como crosstalk. Esse isolamento elétrico é fundamental para o funcionamento de qualquer circuito integrado.

Passivação: Protegendo o Chip Finalizado

A camada final aplicada a um chip é frequentemente uma camada de passivação, geralmente feita de nitreto de silício.

Este filme durável atua como uma barreira robusta, selando o dispositivo contra umidade, íons móveis e danos físicos durante a embalagem e operação. Isso melhora significativamente a confiabilidade de longo prazo do chip.

Interconexões Avançadas: Habilitando Velocidade

Em chips de alto desempenho, a velocidade com que os sinais viajam através dos fios é crítica. O PECVD é usado para depositar materiais dielétricos de baixo-k.

Esses isolantes avançados possuem uma constante dielétrica (k) menor do que o SiO₂ tradicional, reduzindo a capacitância parasita entre fios adjacentes. Isso permite que os sinais se propaguem mais rapidamente e reduz o consumo de energia.

Componentes de Transistor

O PECVD também é usado para depositar filmes que se tornam parte do próprio transistor, como dielétricos de porta ou outras estruturas isolantes dentro da arquitetura complexa e tridimensional dos transistores modernos.

Além do Circuito Integrado

A utilidade do PECVD se estende a outros dispositivos semicondutores críticos que compartilham princípios de fabricação semelhantes.

Alimentando Telas com Transistores de Filme Fino (TFTs)

As telas LCD e OLED modernas dependem de uma vasta matriz de Transistores de Filme Fino (TFTs) em um substrato de vidro para controlar cada pixel.

Como o substrato de vidro não suporta altas temperaturas, o PECVD é o método essencial para depositar as camadas de silício e dielétricas necessárias para construir esses transistores.

Optoeletrônica e Fotônica

O PECVD é vital para a fabricação de dispositivos optoeletrônicos como LEDs de alto brilho e Lasers de Emissão de Superfície de Cavidade Vertical (VCSELs). É usado para depositar camadas isolantes, passivadoras e opticamente ativas necessárias para a geração e gerenciamento de luz.

Compreendendo as Compensações (Trade-offs)

Embora poderoso, o PECVD não está isento de compromissos. Um engenheiro habilidoso deve equilibrar seus benefícios em relação às suas limitações.

Qualidade vs. Velocidade

O PECVD oferece taxas de deposição muito altas, o que é excelente para o rendimento de fabricação. No entanto, operar o processo rápido demais pode, às vezes, comprometer a qualidade do filme, levando a uma menor densidade ou à incorporação de impurezas como hidrogênio.

Dano Induzido por Plasma

O plasma de alta energia que possibilita a deposição em baixa temperatura também pode causar danos físicos ou elétricos à superfície do wafer se não for cuidadosamente controlado. Os parâmetros do processo devem ser ajustados com precisão para minimizar esse efeito.

Conformidade do Filme

O PECVD fornece boa conformidade, o que significa que ele pode revestir as paredes laterais de valas profundas e topografias complexas. No entanto, para as estruturas 3D mais exigentes que requerem cobertura quase perfeita, átomo por átomo, outros processos como a Deposição de Camada Atômica (ALD) podem ser superiores, embora a um ritmo muito mais lento.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a tecnologia de deposição correta depende inteiramente dos requisitos específicos do dispositivo que você está fabricando.

- Se o seu foco principal é construir CIs multicamadas: O PECVD é o padrão da indústria para depositar os filmes dielétricos e de passivação necessários após a colocação das primeiras camadas metálicas.

- Se o seu foco principal é a precisão e conformidade finais para transistores 3D de ponta: Considere um método mais lento, mas mais preciso, como ALD para as camadas mais críticas e ultrafinas.

- Se o seu foco principal é a fabricação de alto rendimento para telas ou células solares: O PECVD oferece a combinação ideal de processamento em baixa temperatura, alta velocidade de deposição e qualidade de filme suficiente.

Em última análise, a capacidade do PECVD de desacoplar o processo de deposição do calor elevado é o que possibilita a construção de eletrônicos modernos, complexos, confiáveis e poderosos.

Tabela de Resumo:

| Aplicação | Função Principal | Materiais Depositados |

|---|---|---|

| Isolamento Dielétrico | Impede o crosstalk elétrico entre camadas metálicas | Dióxido de silício (SiO₂), Nitreto de silício (Si₃N₄) |

| Passivação | Protege os chips contra umidade e danos | Nitreto de silício |

| Interconexões Avançadas | Permite velocidades de sinal mais rápidas com dielétricos de baixo-k | Materiais dielétricos de baixo-k |

| Componentes de Transistor | Forma estruturas isolantes nos transistores | Vários filmes dielétricos |

| Transistores de Filme Fino (TFTs) | Constrói transistores em substratos sensíveis à temperatura | Camadas de silício e dielétricas |

| Optoeletrônica | Cria camadas para LEDs e lasers | Filmes isolantes e opticamente ativos |

Desbloqueie todo o potencial do PECVD para seus projetos de semicondutores com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas avançados de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com seus requisitos experimentais únicos, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório