A seleção dos materiais de revestimento é a variável mais significativa no sucesso operacional dos fornos rotativos de tambor. Como esses fornos normalmente utilizam revestimentos ácidos para processar ferro fundido dúctil, o material deve resistir simultaneamente ao impacto mecânico do carregamento e ao choque térmico de temperaturas de fusão ultra-altas para evitar falhas catastróficas.

A integridade do revestimento do forno faz mais do que apenas conter a fusão; ela dita diretamente a pureza do ferro e a consistência da temperatura. Um revestimento comprometido leva à redução da vida útil e a rendimentos contaminados, tornando a seleção do material e o processo de cozimento a base da produção eficiente.

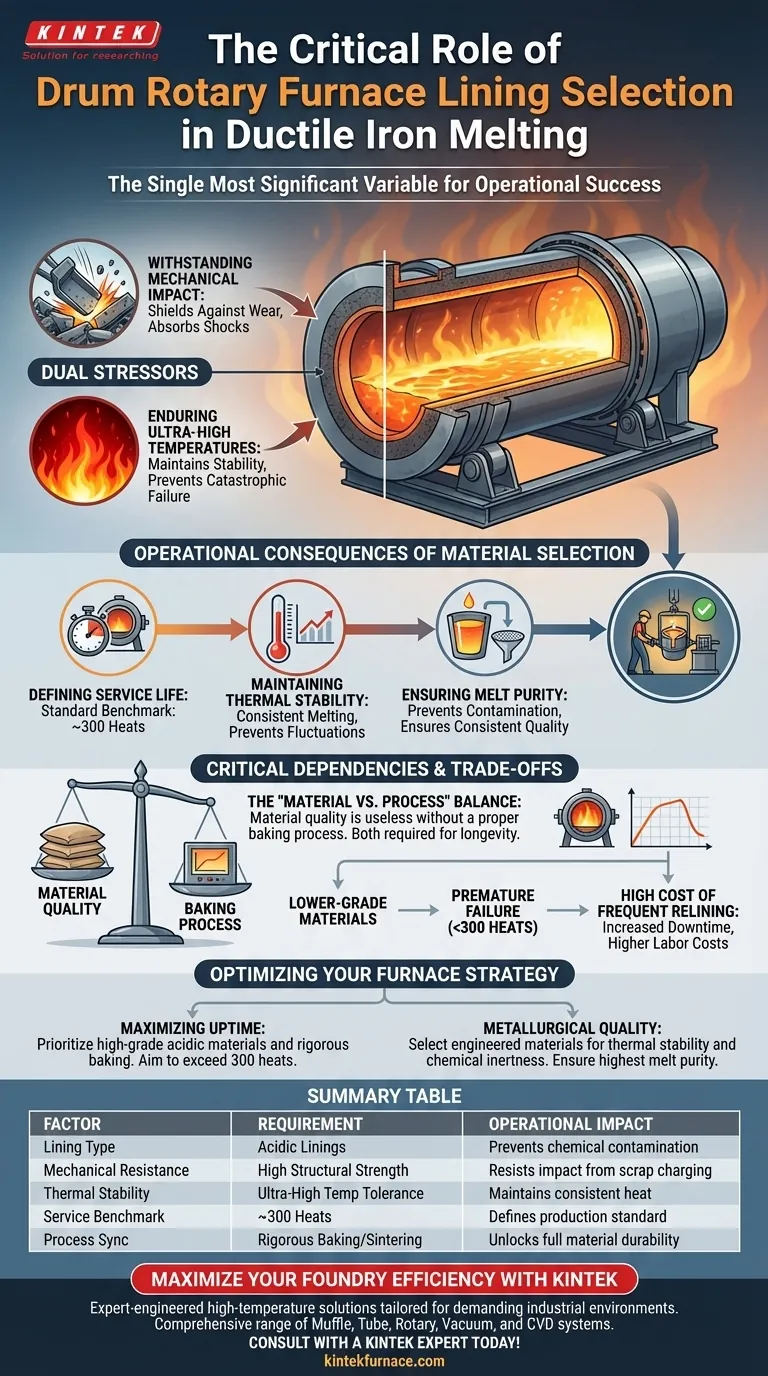

Os Duplos Estressores dos Fornos Rotativos

Suportando o Impacto Mecânico

O ambiente físico dentro de um forno rotativo é agressivo. O revestimento não é meramente um recipiente; ele atua como um escudo contra o desgaste mecânico.

Durante o processo de carregamento, material de sucata pesado impacta as paredes do forno. O material de revestimento deve possuir resistência estrutural suficiente para absorver esses choques físicos sem rachar ou lascar.

Suportando Temperaturas Ultra-Altas

Uma vez que a fusão começa, o estresse mecânico é substituído por um intenso estresse térmico. O revestimento deve manter a estabilidade em ambientes de temperatura ultra-alta.

Se o material não suportar esses extremos, ele se degradará rapidamente. Essa degradação compromete a segurança do vaso e a eficiência do ciclo de fusão.

Consequências Operacionais da Seleção de Material

Definindo a Vida Útil

A vida útil do seu forno é finita, mas controlável. A combinação da qualidade do revestimento e do processo de cozimento determina diretamente a vida útil da unidade.

Um marco padrão para um forno rotativo de tambor bem revestido é de aproximadamente 300 fusões. Ficar aquém desse número geralmente indica uma falha na seleção ou preparação do material.

Mantendo a Estabilidade Térmica

Um revestimento de alta qualidade atua como isolante, além de recipiente. É essencial para manter temperaturas de fusão estáveis durante todo o processo.

Flutuações de temperatura causadas por isolamento inadequado podem levar a propriedades metalúrgicas inconsistentes no ferro fundido dúctil.

Garantindo a Pureza da Fusão

A interação química entre a fusão e o revestimento é crítica. O revestimento atua como uma barreira para garantir a pureza da fusão.

Materiais inferiores podem degradar e introduzir impurezas no ferro fundido. Essa contaminação pode tornar um lote inutilizável, desperdiçando tempo e recursos.

Dependências Críticas e Compromissos

O Equilíbrio "Material vs. Processo"

É uma armadilha comum presumir que comprar o material de revestimento mais caro garante o desempenho. A qualidade do material é inútil sem um processo de cozimento adequado.

Mesmo revestimentos ácidos premium falharão prematuramente se o cozimento inicial não sinterizar adequadamente o material. Você não pode trocar a disciplina do processo pelo custo do material; ambos são necessários para a longevidade.

O Custo de Revestimentos Frequentes

Escolher materiais de menor qualidade pode parecer econômico inicialmente. No entanto, se o revestimento falhar antes do marco de 300 fusões, os custos de inatividade superam em muito a economia.

Revestimentos frequentes interrompem a produção e aumentam os custos de mão de obra. O objetivo é maximizar o "tempo de atividade" selecionando materiais que ofereçam durabilidade previsível.

Otimizando Sua Estratégia de Forno

Para garantir a fusão eficiente de ferro fundido dúctil, alinhe sua estratégia de revestimento com seus objetivos de produção:

- Se seu foco principal é maximizar o tempo de atividade: Priorize materiais ácidos de alta qualidade e um protocolo de cozimento rigoroso para atingir ou exceder consistentemente o marco de 300 fusões.

- Se seu foco principal é a qualidade metalúrgica: Selecione materiais de revestimento especificamente projetados para manter a estabilidade térmica e prevenir a reatividade química, garantindo a mais alta pureza de fusão.

Em última análise, tratar o revestimento do forno como um componente de precisão em vez de um simples consumível garante a viabilidade a longo prazo de sua operação de fusão.

Tabela Resumo:

| Fator | Requisito | Impacto Operacional |

|---|---|---|

| Tipo de Revestimento | Revestimentos Ácidos | Previne contaminação química no ferro fundido dúctil |

| Resistência Mecânica | Alta Resistência Estrutural | Resiste ao impacto do carregamento de sucata pesada |

| Estabilidade Térmica | Tolerância a Temperaturas Ultra-Altas | Mantém o calor consistente e previne falhas no vaso |

| Marco de Serviço | ~300 Fusões | Define o padrão para ciclos de produção eficientes |

| Sincronização do Processo | Cozimento/Sinterização Rigorosos | Essencial para liberar toda a durabilidade do material |

Maximize a Eficiência da Sua Fundição com a KINTEK

Não deixe que a falha do revestimento interrompa sua produção ou comprometa a pureza da sua fusão. A KINTEK fornece soluções de alta temperatura projetadas por especialistas, adaptadas para ambientes industriais exigentes. Apoiados por P&D e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas necessidades metalúrgicas específicas.

Se você pretende exceder o marco de 300 fusões ou busca isolamento térmico superior para ligas especializadas, nossa equipe técnica está pronta para ajudar. Consulte um especialista da KINTEK hoje mesmo para otimizar suas operações de fusão!

Guia Visual

Referências

- Jan Bredl. Quality Prediction of Spheroidal Graphite Cast Iron for Machine Tool Parts. DOI: 10.21062/mft.2025.032

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como os fornos rotativos são usados nos processos de calcinação? Desbloqueie a decomposição térmica eficiente para seus materiais

- O que são fornos rotativos e qual a sua função principal? Domine o Aquecimento Uniforme para Materiais Granulares

- Qual é o papel dos fornos rotativos na produção de cal? Essencial para a produção industrial de alta qualidade

- Como o forno rotativo de cal atinge alta eficiência térmica e conservação de energia? Otimize Seu Processo de Produção de Cal

- Qual é a função de uma unidade de destilação simples ou evaporador rotativo na produção de biolubrificantes? Otimizar Refinamento

- Por que um reator rotativo de grau industrial é necessário no processo de pirólise de lodo de petróleo? Maximize o Rendimento e a Eficiência

- Quais são algumas aplicações comuns dos fornos rotativos? Desvende o Processamento Eficiente de Materiais

- Que tipos de reações podem ser realizadas em um forno rotativo? Descubra Soluções Versáteis de Processamento Térmico