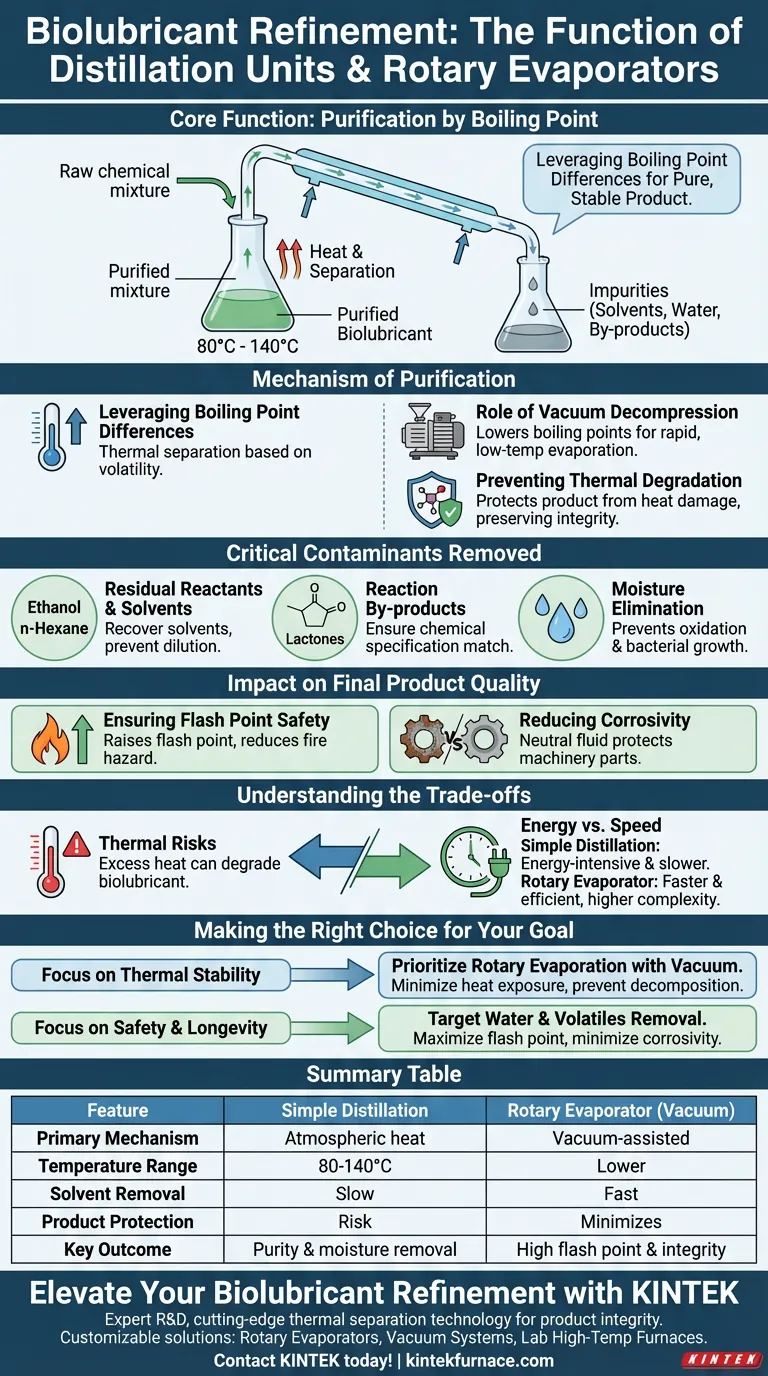

A principal função de uma unidade de destilação simples ou evaporador rotativo durante o refino de biolubrificantes é purificar o produto, aproveitando as diferenças nos pontos de ebulição. Controlando rigorosamente as temperaturas — tipicamente entre 80°C e 140°C — essas unidades separam o biolubrificante desejado de etanol residual, água e subprodutos da reação.

O processo de destilação é o portal crítico entre uma mistura química bruta e um lubrificante funcional. Ele garante que o fluido final não seja apenas puro, mas também quimicamente estável, não corrosivo e seguro para operar em altas temperaturas.

O Mecanismo de Purificação

Aproveitando as Diferenças de Ponto de Ebulição

O princípio central envolve aquecer a mistura líquida a temperaturas específicas onde as impurezas voláteis se transformam em vapor, enquanto o biolubrificante mais pesado permanece líquido. Essa separação térmica permite o isolamento de componentes específicos com base em sua volatilidade.

O Papel da Descompressão a Vácuo

Configurações avançadas, especialmente evaporadores rotativos, operam frequentemente sob vácuo. Isso diminui o ponto de ebulição dos solventes, permitindo que eles evaporem rapidamente em temperaturas mais baixas.

Prevenindo a Degradação Térmica

Ao evaporar solventes em temperaturas mais baixas, o processo protege o produto alvo (como o acetato de isopulegila) contra danos pelo calor. Isso evita a decomposição térmica ou isomerização indesejada, preservando a integridade química do lubrificante.

Contaminantes Críticos Removidos

Reagentes Residuais e Solventes

O processo visa o excesso de reagentes como etanol e solventes orgânicos como n-hexano. A remoção destes é vital para recuperar solventes valiosos para reutilização e garantir que o produto final não seja diluído.

Subprodutos da Reação

A destilação remove efetivamente subprodutos gerados durante a síntese, como lactonas. A eliminação destes garante que a composição química corresponda à especificação pretendida.

Eliminação de Umidade

A água é um subproduto ou contaminante comum em misturas reacionais. Sua remoção é inegociável, pois a umidade promove oxidação e crescimento bacteriano em lubrificantes.

Impacto na Qualidade do Produto Final

Garantindo a Segurança do Ponto de Fulgor

Contaminantes voláteis como o etanol diminuem drasticamente o ponto de fulgor de um lubrificante, tornando-o um risco de incêndio. A destilação remove esses voláteis, elevando o ponto de fulgor a níveis seguros e operacionais.

Reduzindo a Corrosividade

Água residual e certos subprodutos químicos podem corroer peças de máquinas. Ao purificar a mistura, a unidade de destilação produz um fluido neutro que protege em vez de atacar as superfícies metálicas.

Compreendendo os Compromissos

Riscos Térmicos

Embora o calor seja necessário para a destilação, temperaturas excessivas podem arruinar o biolubrificante. Se a temperatura exceder o limite de estabilidade do óleo sem assistência de vácuo, o produto pode degradar ou mudar quimicamente.

Energia vs. Velocidade

A destilação simples é geralmente intensiva em energia e mais lenta. Evaporadores rotativos oferecem recuperação de solvente mais rápida e melhor eficiência, mas representam um custo de equipamento e complexidade maiores.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu estágio de refino, alinhe a escolha do seu equipamento com seus requisitos específicos de pureza e estabilidade.

- Se o seu foco principal é a estabilidade térmica: Priorize a evaporação rotativa com descompressão a vácuo para minimizar a exposição ao calor e prevenir a decomposição do produto.

- Se o seu foco principal é segurança e longevidade: Garanta que seu processo vise rigorosamente a remoção de água e voláteis de baixo ponto de ebulição para maximizar o ponto de fulgor e minimizar a corrosividade.

O controle preciso durante esta etapa atua como o ponto de verificação final de qualidade, determinando se o seu biolubrificante é meramente uma mistura química ou um fluido de engenharia de alto desempenho.

Tabela Resumo:

| Característica | Destilação Simples | Evaporador Rotativo (Vácuo) |

|---|---|---|

| Mecanismo Principal | Separação por calor atmosférico | Evaporação assistida por vácuo |

| Faixa de Temperatura | 80°C a 140°C | Mais baixa (devido ao vácuo) |

| Remoção de Solvente | Lenta/Padrão | Rápida/Alta Eficiência |

| Proteção do Produto | Risco de degradação térmica | Minimiza danos pelo calor |

| Resultado Chave | Pureza e remoção de umidade | Alto ponto de fulgor e integridade química |

Eleve o Refino do Seu Biolubrificante com a KINTEK

Precisão é a diferença entre uma mistura bruta e um fluido de alto desempenho. Na KINTEK, capacitamos laboratórios e instalações de produção com tecnologia de separação térmica de ponta, projetada para preservar a integridade do produto.

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece uma linha abrangente de Evaporadores Rotativos, Sistemas de Vácuo e fornos especializados de alta temperatura para laboratório, todos personalizáveis para suas necessidades exclusivas de síntese de biolubrificantes. Nosso equipamento garante recuperação máxima de solvente, eliminação de umidade e segurança superior de ponto de fulgor para seu produto final.

Pronto para otimizar seu processo de destilação? Entre em contato com a KINTEK hoje mesmo para encontrar a solução perfeita para o seu laboratório!

Guia Visual

Referências

- Mohammed Alhassan, U. Shamsideen. PRODUCTION OF BIOLUBRICANT BLEND FROM JATROPHA CURCAS OIL. DOI: 10.33003/fjs-2023-0706-2168

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- O que está envolvido no processo de projeto de forno rotativo? Soluções personalizadas para processamento térmico eficiente

- Qual é a aplicação principal de um forno rotativo de cimento? Essencial para a Produção de Clínquer de Cimento

- Como os fornos rotativos melhoram a difusão de gás? Obtenha Reações Gás-Sólido Uniformes para o seu Laboratório

- Quais indústrias comumente usam fornos rotativos de combustão direta? Setores chave para processamento de alta temperatura

- Que vantagens o Forno Rotativo de Tubo Inclinado oferece em relação a outros tipos de fornos? Obtenha Aquecimento Uniforme e Eficiência Superiores

- Quais são os componentes chave da construção de um forno rotativo? Descubra as Peças Essenciais para um Processamento Industrial Eficiente

- Como um sistema de calcinação em leito fluidizado facilita a conversão de pó de minério de ferro? Aumente a eficiência com suspensão.

- Quais são as vantagens dos tubos cerâmicos para fornos rotativos? Alcance Calor Extremo e Pureza no Processamento Térmico