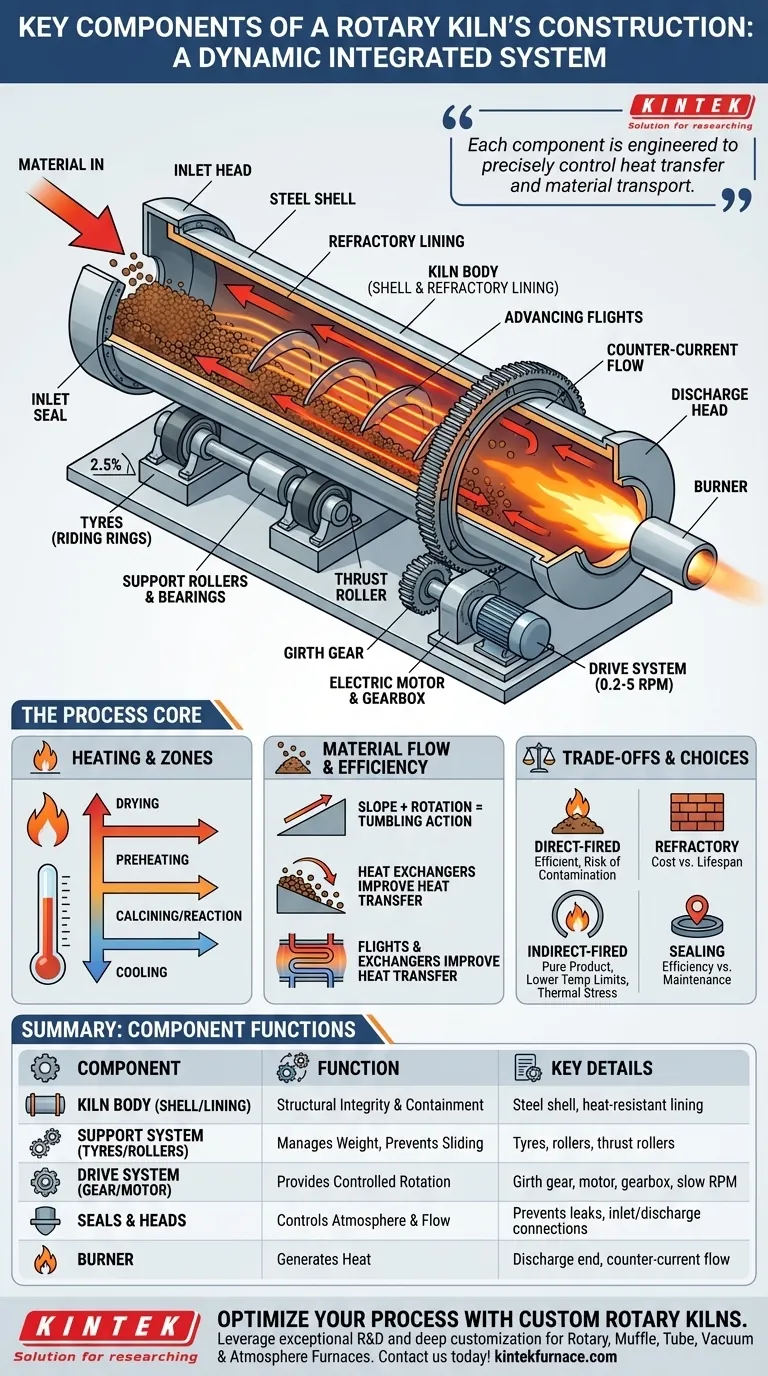

Em sua essência, um forno rotativo é uma máquina deceptivamente simples. Consiste em um grande cilindro rotativo, conhecido como carcaça do forno (shell), inclinado em um ângulo ligeiro. Esta carcaça é sustentada por anéis de apoio (ou anéis de rolamento) que repousam sobre rolos de suporte, e é girada por uma grande engrenagem de acionamento. Por dentro, um revestimento refratário protege a carcaça de aço das temperaturas extremas geradas por um queimador, enquanto vedações em ambas as extremidades contêm o calor e controlam a atmosfera interna.

Um forno rotativo não é apenas uma coleção de peças, mas sim um sistema dinâmico e integrado. Cada componente—desde a carcaça estrutural e seu revestimento refratário até os mecanismos de suporte, acionamento e vedação—é projetado para controlar com precisão a transferência de calor e o transporte de material para uma transformação química ou física específica.

A Anatomia de um Sistema de Forno Rotativo

Para entender um forno rotativo, é melhor dividi-lo em seus grupos funcionais centrais: o corpo, o sistema de suporte, o sistema de acionamento e os componentes que gerenciam o fluxo de material e gás.

O Corpo do Forno: Carcaça e Revestimento

A característica mais proeminente é o corpo do forno, um longo tambor cilíndrico feito de uma carcaça de aço robusta. Isso fornece a integridade estrutural para abranger os suportes e conter o processo.

Para suportar temperaturas internas do processo que podem exceder 1450°C (2640°F), a carcaça de aço é protegida por um revestimento refratário interno. Esta camada resistente ao calor, feita de tijolos especializados ou materiais moldáveis, é crítica tanto para a eficiência térmica quanto para a vida útil operacional do forno.

O Sistema de Suporte: Anéis, Rolos e Mancais

O peso maciço do forno é gerenciado pelo sistema de suporte. Grandes bandas de aço, chamadas anéis de apoio ou anéis de rolamento, são fixadas à parte externa da carcaça.

Estes anéis de apoio assentam sobre um conjunto de rolos de suporte (ou rodas de trunnion), que são conjuntos resistentes que permitem que o forno gire com o mínimo de atrito.

Para evitar que o forno inclinado deslize para baixo, rolos de batente (thrust rollers) são posicionados para empurrar contra o lado dos anéis de apoio, mantendo todo o conjunto em sua posição longitudinal correta.

O Sistema de Acionamento: Engrenagem, Motor e Controle

A rotação é fornecida pelo sistema de acionamento. Uma grande coroa de engrenagem (girth gear) é montada ao redor da circunferência da carcaça do forno.

Esta engrenagem é girada por uma engrenagem pinhão menor, que está conectada a um potente motor elétrico através de uma caixa de engrenagens. A velocidade de rotação é tipicamente muito lenta e controlável, variando frequentemente de apenas 0,2 a 5 rotações por minuto (rpm).

Fluxo de Material e Gás: Inclinação, Vedações e Cabeçotes

O material se move através do forno devido a uma combinação de rotação e gravidade. O forno é instalado com uma ligeira inclinação descendente, geralmente entre 1% e 4% (queda de 1 a 4 cm por metro de comprimento).

À medida que o forno gira, o material é levantado parcialmente pela parede e depois cai novamente, avançando lentamente em direção à extremidade de descarga. Esta ação de tombamento garante excelente mistura e exposição uniforme ao calor.

Vedações são instaladas nas extremidades de alimentação (entrada) e descarga. Estas são críticas para impedir que o ar frio vaze para dentro e que o gás quente do processo escape, o que é essencial para a eficiência térmica e o controle da atmosfera.

Finalmente, os cabeçotes de entrada e descarga (ou breeching) fornecem pontos de conexão estacionários para alimentar a matéria-prima no forno e para descarregar o produto final e os gases de exaustão.

O Núcleo do Processo: Aquecimento e Transformação

Embora os componentes mecânicos forneçam a estrutura e o movimento, os componentes do processo criam as condições para a transformação.

A Fonte de Calor: Queimadores e Combustão

O calor é tipicamente gerado por um queimador localizado na extremidade de descarga do forno. Isso cria um fluxo contracorrente, onde os gases de combustão quentes viajam pelo forno na direção oposta ao material que se move para baixo.

Este design de fluxo contracorrente é altamente eficiente, pois os gases mais quentes encontram o material mais processado, e os gases mais frios pré-aquecem a alimentação bruta de entrada.

Zonas do Forno: Da Secagem ao Resfriamento

O gradiente de temperatura ao longo do comprimento do forno cria naturalmente distintas zonas de processo. O material que entra no forno é primeiro seco, depois pré-aquecido, antes de entrar na zona de calcinação ou reação de alta temperatura onde ocorre a transformação primária.

Design Interno: Levantadores e Trocadores de Calor

Para melhorar a eficiência, alguns fornos incorporam estruturas internas. Levantadores de avanço (advancing flights) ou "lifters" são placas de metal que ajudam a levantar e chuviscar o material através do fluxo de gás, melhorando a transferência de calor.

Trocadores de calor internos mais complexos podem ser usados para aprimorar ainda mais a eficiência térmica, maximizando o contato entre os gases quentes e o material do processo.

Compreendendo os Compromissos em Nível de Sistema

A seleção e o projeto de cada componente envolvem compromissos críticos que afetam o desempenho, o custo e a manutenção.

Aquecimento Direto vs. Indireto

A escolha de projeto mais fundamental é o método de aquecimento. Fornos de chama direta, onde a chama do queimador e os gases de combustão entram em contato com o material, são comuns e termicamente eficientes. No entanto, eles correm o risco de contaminar o produto com subprodutos da combustão.

Fornos de aquecimento indireto aquecem o material aquecendo o exterior da carcaça do forno. Isso mantém o produto puro, mas é menos eficiente, tem limites de temperatura mais baixos e impõe um estresse térmico imenso à carcaça.

Seleção e Vida Útil do Refratário

A escolha do material refratário é um equilíbrio entre custo, isolamento térmico e resistência ao ataque químico e à abrasão do material do processo. Um revestimento mais barato pode reduzir o custo inicial, mas levar a paradas mais frequentes e caras para substituição.

Eficiência de Vedação vs. Manutenção

Vedações de alta eficiência são complexas e podem ser um ponto de manutenção significativo. No entanto, deixar de investir em boas vedações resulta em grandes perdas de energia à medida que o ar frio se infiltra no sistema e pode levar a emissões descontroladas. O custo da eficiência térmica perdida geralmente supera o custo de manutenção de uma boa vedação.

Fazendo a Escolha Certa para o Seu Objetivo

O projeto final de um forno rotativo é sempre adaptado à sua aplicação específica.

- Se seu foco principal for alta vazão (throughput): Você precisará de um forno com diâmetro grande, comprimento apropriado e um sistema de acionamento robusto capaz de lidar com altas cargas de material.

- Se seu foco principal for eficiência térmica: Você investirá em revestimentos refratários de alto desempenho, sistemas de vedação avançados e, potencialmente, trocadores de calor internos para minimizar o consumo de combustível.

- Se seu foco principal for controle preciso do processo: Você precisará de um acionamento de velocidade variável, um sistema de queimador altamente sintonizável e excelentes vedações para manter uma atmosfera interna e um perfil de temperatura específicos.

Em última análise, um forno rotativo é uma ferramenta poderosa porque seus componentes individuais trabalham juntos como uma única máquina de processamento controlável.

Tabela de Resumo:

| Componente | Função | Detalhes Chave |

|---|---|---|

| Corpo do Forno | Integridade estrutural e contenção do processo | Carcaça de aço com revestimento refratário para resistência a altas temperaturas |

| Sistema de Suporte | Gerencia o peso e impede o deslizamento | Inclui anéis de apoio, rolos de suporte e rolos de batente |

| Sistema de Acionamento | Fornece rotação | Coroa de engrenagem, motor e caixa de engrenagens para RPM lento e controlado |

| Vedações e Cabeçotes | Controla a atmosfera e o fluxo de material | Impede vazamentos, com cabeçotes de entrada e descarga para conexões |

| Queimador | Gera calor | Localizado na extremidade de descarga para eficiência de fluxo contracorrente |

Pronto para Otimizar Seus Processos Industriais com um Forno Rotativo Personalizado?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Rotativos, Fornos Muffle, Fornos Tubulares, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se seu foco está em alta vazão, eficiência térmica ou controle preciso do processo, podemos projetar um forno rotativo que atenda exatamente aos seus requisitos experimentais e de produção.

Contate-nos hoje para discutir como nossa experiência pode aprimorar suas operações—Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo