Fornos rotativos de combustão direta são mais comumente usados em indústrias que processam grandes volumes de materiais inorgânicos robustos, onde o processamento de alta temperatura e custo-benefício é fundamental. Os setores chave incluem processamento de minerais, produção de cimento e cal, fabricação de granulação para telhados e certos tipos de reciclagem de metais e gestão de resíduos.

A decisão de usar um forno de combustão direta não é definida por uma indústria, mas pelo material que está sendo processado. Se o seu material puder suportar contato direto com os gases de combustão sem ser contaminado, um forno de combustão direta é quase sempre a escolha mais eficiente e econômica.

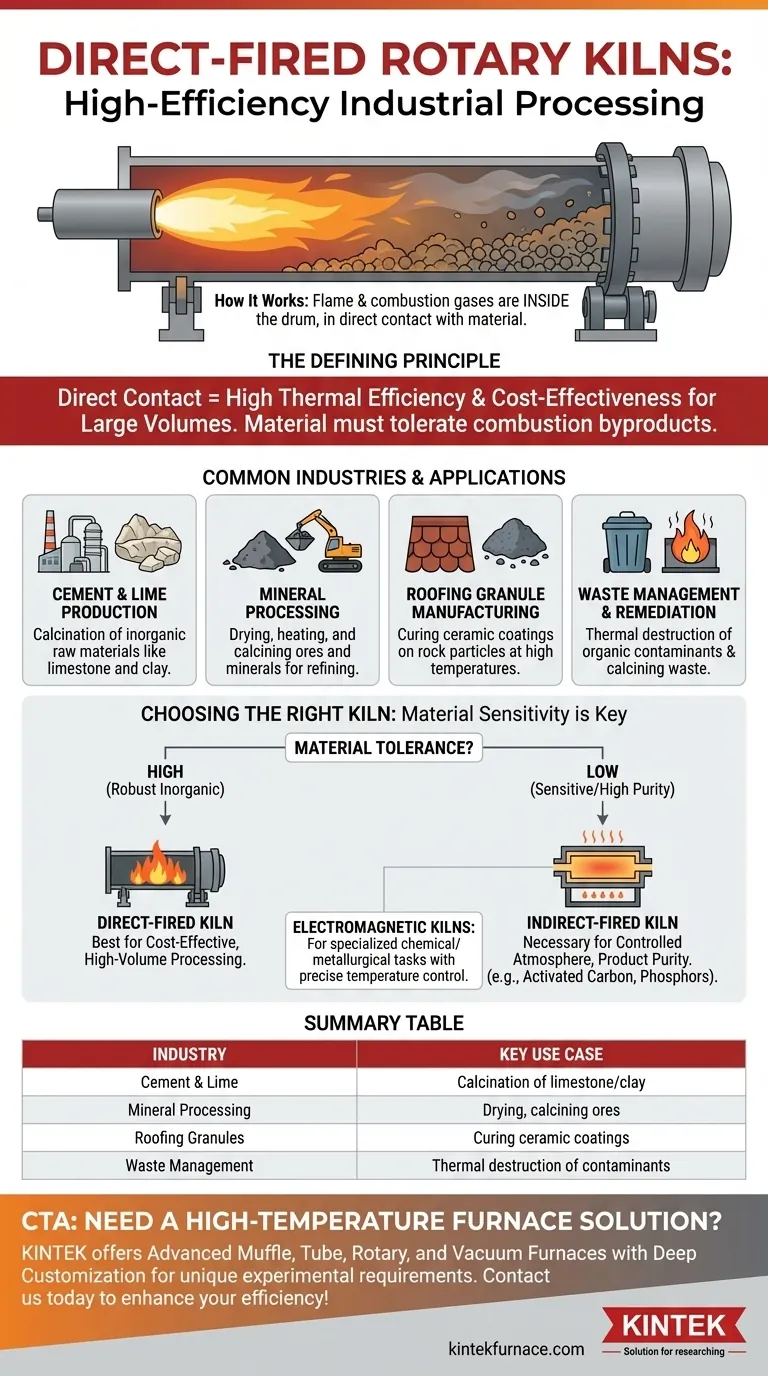

O Princípio Definidor dos Fornos de Combustão Direta

Um forno rotativo de combustão direta é um sistema de processamento térmico onde o combustível é queimado dentro do cilindro rotativo principal. A chama e os gases de combustão quentes ficam em contato direto com o material a ser processado.

Como Funciona: Aquecimento por Contato Direto

À medida que o forno gira, o material se agita dentro do tambor. O queimador, localizado em uma das extremidades, projeta uma chama ao longo do comprimento do forno, transferindo calor diretamente para o material por meio de radiação e convecção.

A Vantagem Chave: Alta Eficiência Térmica

Este contato direto permite uma transferência de calor rápida e altamente eficiente. É uma das maneiras mais eficazes de fornecer a imensa energia térmica necessária para processos de grande escala, como a calcinação.

A Limitação Crítica: Tolerância do Material

A restrição primária de um forno de combustão direta é que o material deve ser capaz de tolerar a exposição aos subprodutos da combustão (como CO₂, H₂O e elementos traços do combustível) sem sofrer reações químicas adversas ou contaminação.

Indústrias e Aplicações Comuns

A eficiência e a simplicidade dos fornos de combustão direta os tornam a escolha padrão para várias indústrias pesadas.

Produção de Cimento e Cal

Esta é a aplicação mais clássica. As matérias-primas para cimento e cal (calcário, argila, xisto) são inorgânicas e requerem temperaturas extremamente altas para a transformação química conhecida como calcinação. A combustão direta fornece o calor necessário da maneira mais econômica.

Processamento de Minerais

As indústrias usam fornos de combustão direta para secar, aquecer e calcinar uma ampla variedade de minérios e minerais. Como estes são frequentemente materiais a granel sendo preparados para refino posterior, o contato direto com o gás de combustão é perfeitamente aceitável e altamente econômico.

Fabricação de Granulação para Telhados

Para criar granulações duráveis para telhados, pequenas partículas de rocha são revestidas e depois queimadas em altas temperaturas para curar o revestimento cerâmico. Um forno de combustão direta fornece o calor intenso e uniforme necessário para este processo de cura de forma contínua e em alto volume.

Gestão de Resíduos e Remediação

Fornos de combustão direta são usados para processar certos tipos de resíduos, como a calcinação de pequenas pedras residuais ou a destruição térmica de contaminantes orgânicos específicos. As altas temperaturas e a atmosfera oxidante podem decompor efetivamente compostos nocivos.

Entendendo as Compensações: Combustão Direta vs. Indireta

Escolher o tipo certo de forno é fundamental e depende inteiramente da sensibilidade do seu material.

Quando Escolher a Combustão Direta

Um forno de combustão direta é a escolha padrão para processos de alto volume e sensíveis ao custo que envolvem materiais quimicamente estáveis e não suscetíveis à contaminação por gases de combustão.

Quando um Forno de Combustão Indireta é Necessário

Um forno de combustão indireta aquece o tambor rotativo a partir do exterior. O material interno nunca entra em contato com a chama ou os gases de combustão, permitindo uma atmosfera de processo altamente controlada, inerte ou específica.

Este método é essencial para materiais sensíveis ou de alto valor, como carvão ativado, fósforos, titanatos e produtos químicos especiais, onde a pureza do produto é fundamental ou onde processos como a pirólise (aquecimento na ausência de oxigênio) são necessários.

Uma Nota sobre Fornos Eletromagnéticos

Fornos de indução eletromagnética são uma forma especializada de aquecimento indireto. Eles usam campos magnéticos para aquecer a carcaça do forno com extrema precisão. São usados em aplicações metalúrgicas e químicas onde o controle preciso da temperatura é mais importante do que o rendimento bruto.

Fazendo a Escolha Certa para o Seu Processo

Sua seleção deve ser guiada pelas propriedades do seu material e pelos requisitos do seu produto final.

- Se seu foco principal for o processamento de materiais robustos, de alto volume e custo-efetivo: Um forno de combustão direta é a solução padrão da indústria.

- Se seu foco principal for a pureza do produto, o processamento de materiais sensíveis ou a exigência de uma atmosfera controlada: Um forno de combustão indireta é inegociável.

- Se seu foco principal for o controle preciso da temperatura para tarefas químicas ou metalúrgicas especializadas: Devem ser consideradas técnicas indiretas avançadas, como fornos eletromagnéticos.

Em última análise, entender a tolerância do seu material ao calor e ao contato atmosférico é a chave para selecionar a tecnologia de processamento térmico correta.

Tabela de Resumo:

| Indústria/Aplicação | Casos de Uso Chave |

|---|---|

| Produção de Cimento e Cal | Calcinação de calcário e argila para materiais de construção |

| Processamento de Minerais | Secagem, aquecimento e calcinação de minérios e minerais para refino |

| Fabricação de Granulação para Telhados | Cura de revestimentos cerâmicos em granulações para durabilidade |

| Gestão de Resíduos | Destruição térmica de contaminantes e calcinação de materiais residuais |

Precisa de uma solução de forno de alta temperatura adaptada ao seu processo industrial? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos requisitos experimentais exclusivos para indústrias que lidam com materiais robustos. Contate-nos hoje para aumentar sua eficiência e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno de mufla de laboratório com elevação inferior

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

As pessoas também perguntam

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas