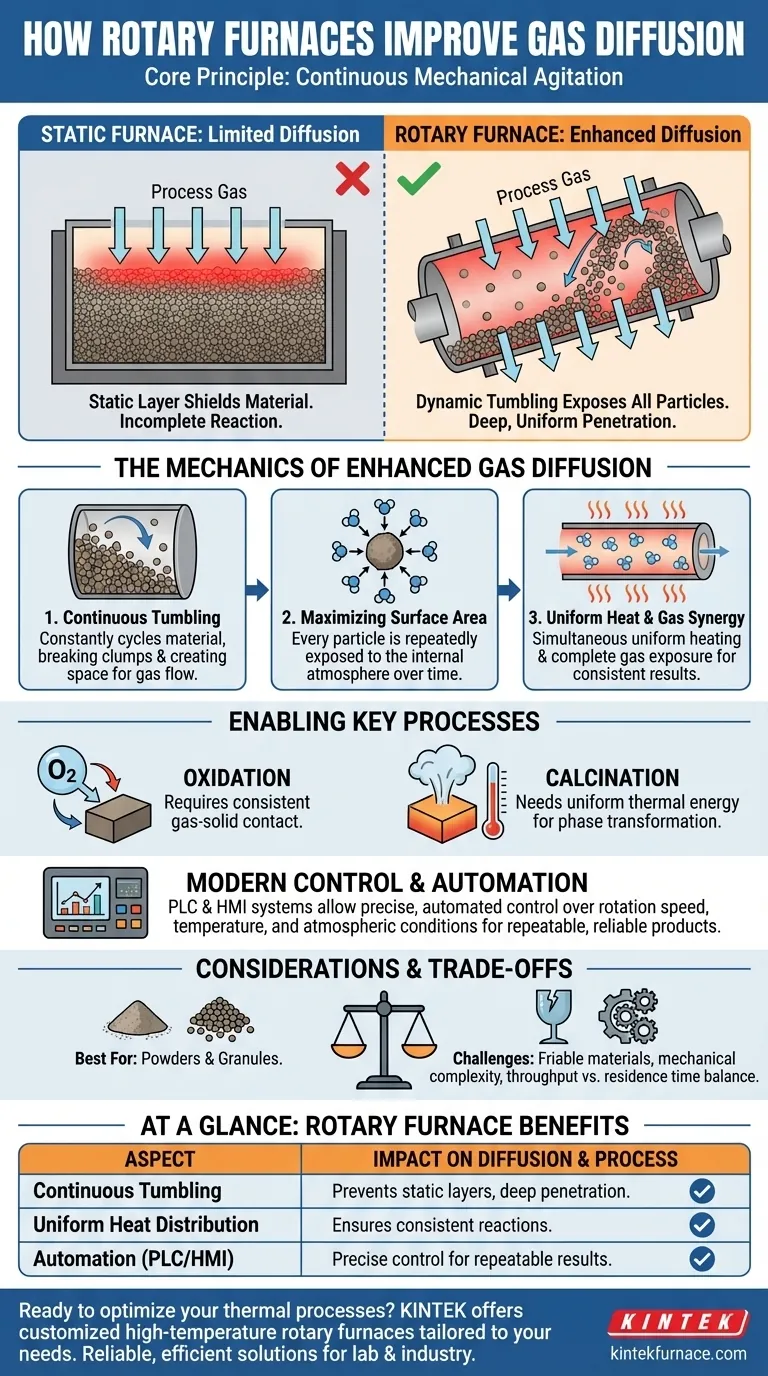

Em sua essência, os fornos rotativos melhoram a difusão de gás através de agitação mecânica contínua. A rotação lenta e constante do tubo do forno agita o material que está sendo processado, garantindo que cada partícula seja repetida e completamente exposta à atmosfera interna. Essa ação dinâmica evita a formação de uma camada superior estática que, de outra forma, protegeria a maior parte do material, permitindo que os gases do processo penetrem profunda e uniformemente.

A principal vantagem de um forno rotativo não é apenas uma característica, mas a sinergia entre suas ações centrais: a rotação proporciona calor uniforme e exposição completa ao gás simultaneamente. Isso transforma um processo estático potencialmente ineficiente em uma operação altamente consistente e contínua.

A Mecânica da Difusão de Gás Aprimorada

Em muitos processos térmicos, garantir que um gás possa reagir com um material sólido é o desafio central. Um forno rotativo é projetado especificamente para resolver esse problema.

Superando o Problema da Camada Estática

Em um forno estacionário, os gases do processo só podem interagir com a camada superior do leito de material. As partículas abaixo são protegidas, levando a uma reação incompleta ou altamente ineficiente.

Isso significa que o processo é limitado pela taxa lenta na qual o gás pode se difundir através de um leito de pó ou granulado estático e compactado.

O Papel da Rotação Contínua

Um forno rotativo consiste em um tambor longo e inclinado que gira lentamente. Esse movimento eleva continuamente o material e o faz cair em cascata ou rolar.

Essa simples ação mecânica é a chave. Ela cicla constantemente o material da parte inferior do leito para a superfície, quebrando quaisquer aglomerados e criando espaço para o fluxo de gás.

Maximizando a Exposição da Área de Superfície

Ao agitar o material, o forno garante que toda a área de superfície de cada partícula seja exposta ao gás do processo ao longo do tempo. Isso transforma a reação de um fenômeno de nível superficial em um verdadeiro processo em massa.

Essa exposição aprimorada não apenas melhora a completude da reação, mas também pode aumentar a velocidade da reação e reduzir o consumo geral de gás.

Além da Difusão: O Princípio da Uniformidade

Os benefícios do design rotativo se estendem além da difusão de gás, criando um ambiente de processamento altamente controlado e eficiente.

Distribuição Consistente de Calor

A mesma rotação que expõe o material ao gás também garante uma exposição uniforme ao calor. À medida que as partículas rolam, elas são aquecidas uniformemente pelas paredes do forno, que recebem energia de elementos de aquecimento externos.

Esse método de aquecimento indireto evita pontos quentes e gradientes térmicos, garantindo que cada partícula experimente o mesmo perfil de temperatura, o que é crítico para a repetibilidade do processo.

Habilitando Processos Químicos Chave

Esse nível de controle é essencial para processos como oxidação e calcinação. A oxidação, que envolve um ganho de oxigênio, requer fundamentalmente um contato gás-sólido consistente para prosseguir de forma eficaz.

Da mesma forma, a calcinação usa energia térmica para impulsionar transformações de fase, que ocorrem de forma mais previsível quando o aquecimento é perfeitamente uniforme.

Automação e Controle de Processo

Os fornos rotativos modernos utilizam Controladores Lógicos Programáveis (PLCs) e sistemas de Interface Homem-Máquina (HMI). Essas ferramentas permitem um controle preciso e automatizado da velocidade de rotação, temperatura e condições atmosféricas.

Essa automação garante que as condições uniformes sejam mantidas consistentemente, levando a uma maior eficiência operacional e a um produto final mais repetível e confiável.

Compreendendo as Desvantagens

Embora altamente eficazes, os fornos rotativos não são uma solução universal. Seu design introduz considerações específicas que devem ser ponderadas.

Adequação do Material

A ação de tombamento é ideal para pós, grânulos e pequenos sólidos. No entanto, pode ser muito agressiva para materiais friáveis que são facilmente quebrados ou abradidos. Pós extremamente finos também podem se tornar aerotransportados e exigir manuseio especial.

Complexidade Mecânica

Comparado a um forno de caixa estático, um forno rotativo é uma máquina mais complexa. O tambor rotativo requer vedações especializadas, motores de acionamento e rolamentos de suporte que aumentam a carga de manutenção.

Rendimento vs. Tempo de Residência

Existe uma troca inerente entre a velocidade de processamento (rendimento) e o tempo que o material passa no forno (tempo de residência). Uma rotação mais rápida ou uma inclinação mais acentuada aumentará o rendimento, mas reduzirá o tempo disponível para as reações serem concluídas, exigindo calibração cuidadosa.

Aplicando Isso ao Seu Processo

A escolha da tecnologia de forno certa depende do equilíbrio entre os requisitos do processo e a complexidade operacional.

- Se o seu foco principal é alcançar uma reação gás-sólido completa (como oxidação): O forno rotativo é superior porque seu tombamento contínuo garante uma exposição uniforme ao gás em todo o material.

- Se o seu foco principal é o processamento de alto rendimento de pós ou grânulos: Um forno rotativo contínuo é ideal, pois combina aquecimento uniforme e reação com um fluxo de trabalho eficiente e automatizado.

- Se você está processando objetos sólidos grandes e únicos ou materiais propensos a quebras: Um forno estático ou em lote pode ser mais apropriado, pois a ação de tombamento de um forno rotativo pode causar danos.

Em última análise, o forno rotativo se destaca ao transformar o leito de material de uma barreira estática em um volume dinâmico e reativo.

Tabela Resumo:

| Aspecto | Impacto na Difusão de Gás |

|---|---|

| Tombamento Contínuo | Evita camadas estáticas, expõe todas as partículas ao gás para penetração profunda |

| Distribuição Uniforme de Calor | Garante temperatura uniforme, suportando reações consistentes como a oxidação |

| Automação (PLC/HMI) | Permite controle preciso de rotação e atmosfera para resultados repetíveis |

| Adequação do Material | Melhor para pós e grânulos; pode não ser adequado para materiais friáveis ou finos |

Pronto para otimizar seus processos térmicos com soluções avançadas de fornos rotativos? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufla, Fornos de Tubo, Fornos a Vácuo e de Atmosfera e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Se você está manuseando pós, grânulos ou precisa de difusão de gás aprimorada para oxidação e calcinação, a KINTEK oferece soluções confiáveis e eficientes. Entre em contato hoje para discutir como podemos melhorar o desempenho do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico