Em sua essência, o processo de projeto de forno rotativo é uma tradução metódica das propriedades exclusivas do seu material em um equipamento de processamento térmico robusto e confiável. Não se trata de uma compra pronta, mas sim de uma solução projetada sob medida, começando com uma análise profunda do material e prosseguindo através de testes sistemáticos e dimensionamento para garantir que a máquina final atenda aos objetivos específicos do processo.

O princípio central do projeto do forno é que o próprio material dita a forma e a função finais da máquina. Cada decisão de projeto — desde o diâmetro e inclinação do forno até a potência do acionamento e o revestimento refratário — é uma resposta direta ao comportamento térmico e físico do material que está sendo processado.

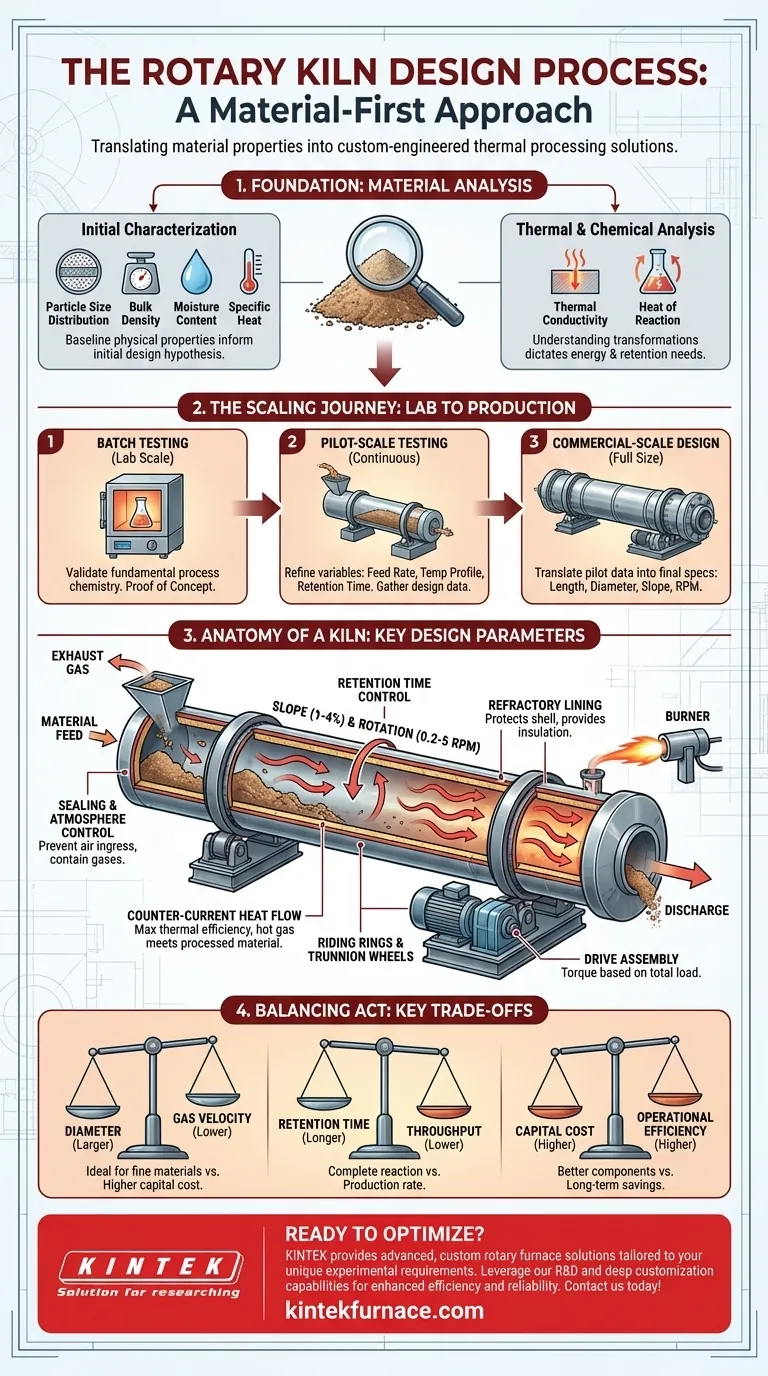

A Filosofia de Projeto Focada no Material

Um forno rotativo é fundamentalmente um reator projetado em torno de uma única variável: o material. Todo o processo de engenharia é construído sobre a compreensão de como esse material se comporta sob calor e movimento.

Caracterização Inicial do Material

Antes que qualquer teste comece, uma compreensão básica do material é crítica. As propriedades chave são medidas para informar a hipótese inicial de projeto. Estas incluem distribuição do tamanho das partículas, densidade aparente, teor de umidade e calor específico. Por exemplo, um material de alta densidade exigirá um conjunto de acionamento mais potente, enquanto pós muito finos podem necessitar de um diâmetro de forno maior para reduzir a velocidade do gás e evitar que o material seja arrastado com os gases de exaustão.

O Papel da Análise Térmica e Química

Esta etapa é mais aprofundada, examinando como o material se transforma. A condutividade térmica determina a eficiência com que o calor é transferido através da cama de material, influenciando as temperaturas necessárias e o tempo de retenção. O calor de reação (se uma reação absorve ou libera energia) é crucial para calcular a energia total necessária do queimador e garantir que o processo seja estável.

Do Laboratório à Produção: O Processo de Dimensionamento (Scaling)

Com uma compreensão teórica do material, o processo de projeto avança para testes físicos. Esta abordagem em múltiplas etapas reduz os riscos do projeto, comprovando o processo em pequena escala antes de se comprometer com uma construção em tamanho real.

Testes em Lote: Comprovando o Conceito

O primeiro passo é frequentemente o teste em lote em um pequeno forno de laboratório. O objetivo principal é simples: confirmar que a transformação física ou química desejada pode ser alcançada sob condições controladas. Isso valida a química fundamental do processo e fornece pontos de dados iniciais.

Testes em Escala Piloto: Refinando as Variáveis

Esta é a fase mais crítica para a coleta de dados de projeto. Um forno contínuo em escala piloto é usado para processar o material, permitindo que os engenheiros refinem variáveis chave. Aqui, eles determinam a taxa de alimentação ideal, o perfil de temperatura ao longo do comprimento do forno e o tempo de retenção preciso necessário para atingir as especificações do produto final. Os dados desses ensaios são o projeto para a unidade comercial.

Projeto em Escala Comercial: Traduzindo Dados em Aço

Os dados validados dos testes piloto são usados para modelar e projetar o forno comercial em tamanho real. O tempo de retenção refinado, por exemplo, informa diretamente o cálculo final do comprimento, diâmetro, velocidade de rotação e inclinação do forno. Isso garante que o forno comercial replicará os resultados bem-sucedidos alcançados na escala piloto.

Parâmetros Fundamentais de Projeto Mecânico e Térmico

Os dados coletados nas etapas anteriores se traduzem diretamente nos componentes físicos e parâmetros operacionais do forno.

Dimensionamento e Inclinação (O Efeito da Inclinação)

Um forno rotativo é ajustado em um leve ângulo descendente, tipicamente entre 1% e 4%. Essa inclinação, combinada com a velocidade de rotação do forno (geralmente 0,2 a 5 RPM), determina a rapidez com que o material se move através do cilindro, controlando diretamente o tempo de retenção.

Sistema de Rotação e Conjunto de Acionamento

A pesada carcaça de aço gira sobre maciços anéis de suporte (riding rings) que são apoiados por rodas de trunnion. Um motor potente e uma caixa de câmbio — o conjunto de acionamento — fornecem o torque para a rotação. O projeto de todo esse sistema é baseado na carga total, que é determinada pela densidade aparente do material e pelo tamanho do forno.

Fluxo de Calor e Zoneamento (Fluxo Contracorrente)

Para máxima eficiência térmica, a maioria dos fornos utiliza um fluxo contracorrente. O material é alimentado na extremidade superior, e o queimador está localizado na extremidade inferior (de descarga). Isso significa que os gases mais quentes encontram o material mais processado, transferindo calor de forma eficiente à medida que o gás esfria em seu caminho para a extremidade de alimentação. O forno é frequentemente dividido conceitualmente em zonas para secagem, pré-aquecimento e reação (calcinação).

Revestimento Refratário: Protegendo a Carcaça

O interior da carcaça de aço é revestido com um material refratário (tijolo resistente ao calor especializado ou material moldável). Essa camada serve a dois propósitos: protege a carcaça de aço das temperaturas extremas do processo interno e fornece isolamento para evitar a perda de calor, melhorando a eficiência energética.

Vedação e Controle de Atmosfera

Selos (vedações) são instalados nas extremidades de alimentação e descarga do forno. Sua função é crítica: eles impedem que o ar ambiente frio seja aspirado para o sistema, o que interromperia o controle de temperatura e desperdiçaria combustível. Eles também contêm gases do processo e poeira, garantindo uma operação segura e em conformidade.

Compreendendo os Compromissos (Trade-offs)

Projetar um forno rotativo envolve equilibrar prioridades concorrentes. Entender esses compromissos é essencial para especificar uma máquina que seja eficaz e econômica.

Diâmetro vs. Velocidade do Gás

Um forno de maior diâmetro resulta em menor velocidade interna do gás para uma dada taxa de fluxo. Isso é ideal para materiais finos que poderiam ser arrastados para o fluxo de gás de exaustão. No entanto, um diâmetro maior também significa um custo de capital mais elevado. Este é um compromisso chave entre a adequação do material e o orçamento do projeto.

Tempo de Retenção vs. Vazão (Throughput)

Se um material requer um longo tempo de retenção para uma reação completa, o forno deve ser proporcionalmente mais longo ou operar em uma velocidade de rotação mais lenta. Ambas as opções podem limitar a vazão máxima (toneladas por hora), criando um compromisso direto entre a qualidade do produto e a taxa de produção.

Custo de Capital vs. Eficiência Operacional

Investir mais inicialmente em componentes de alta eficiência pode gerar economias significativas a longo prazo. Queimadores avançados, refratários de melhor qualidade e sistemas de vedação superiores aumentam o custo de capital inicial, mas reduzem o consumo contínuo de combustível e as despesas de manutenção durante a vida útil do forno.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico deve guiar onde você foca sua atenção durante o processo de projeto e especificação.

- Se seu foco principal é alcançar uma reação química específica: Insista em testes piloto rigorosos para definir com precisão o perfil de temperatura e o tempo de retenção necessários.

- Se seu foco principal é maximizar a vazão e a eficiência: Preste muita atenção ao projeto do fluxo de calor (contracorrente), ao manuseio dos gases de exaustão e aos sistemas de vedação do forno para minimizar a perda de energia.

- Se seu foco principal é manusear um material novo ou difícil: Nunca pule as fases iniciais de caracterização do material e teste em lote, pois esses dados fundamentais são inegociáveis para o sucesso.

Uma abordagem metódica, centrada no material, garante que seu forno rotativo se torne um ativo previsível e eficiente, e não uma fonte de desafios operacionais.

Tabela Resumo:

| Fase do Projeto | Atividades Chave | Parâmetros Chave |

|---|---|---|

| Caracterização do Material | Analisar tamanho de partícula, densidade, umidade, calor específico | Densidade aparente, distribuição do tamanho das partículas |

| Análise Térmica e Química | Estudar condutividade, calor de reação | Condutividade térmica, calor de reação |

| Teste em Escala Piloto | Refinar taxa de alimentação, perfil de temperatura, tempo de retenção | Tempo de retenção, perfil de temperatura |

| Projeto em Escala Comercial | Modelar tamanho do forno, rotação, inclinação | Comprimento, diâmetro, velocidade de rotação, inclinação |

| Projeto Mecânico | Especificar conjunto de acionamento, revestimento refratário, selos | Potência de acionamento, tipo de refratário, eficiência da vedação |

Pronto para otimizar seu processamento térmico com um forno rotativo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, adaptados para indústrias como mineração, química e ciência dos materiais. Nossa forte capacidade de personalização profunda garante que seus requisitos experimentais exclusivos sejam atendidos com precisão, aumentando a eficiência e a confiabilidade. Contate-nos hoje para discutir como podemos apoiar os objetivos do seu projeto!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas