Em sua essência, um forno rotativo para produção de cal atinge alta eficiência térmica através de seu design especializado que separa a combustão do combustível da calcinação da própria pedra calcária. Este método de aquecimento indireto, combinado com a rotação contínua do forno, garante que os gases quentes transfiram sua energia para o material com desperdício mínimo, maximizando a utilização do calor de cada unidade de combustível.

O princípio fundamental por trás da eficiência do forno rotativo não é apenas o aquecimento, mas a troca de calor controlada e abrangente. Ao separar o processo de combustão intensa e tombar continuamente o material, o sistema garante que a quantidade máxima de energia térmica seja absorvida pela pedra calcária antes que ela possa escapar como resíduo.

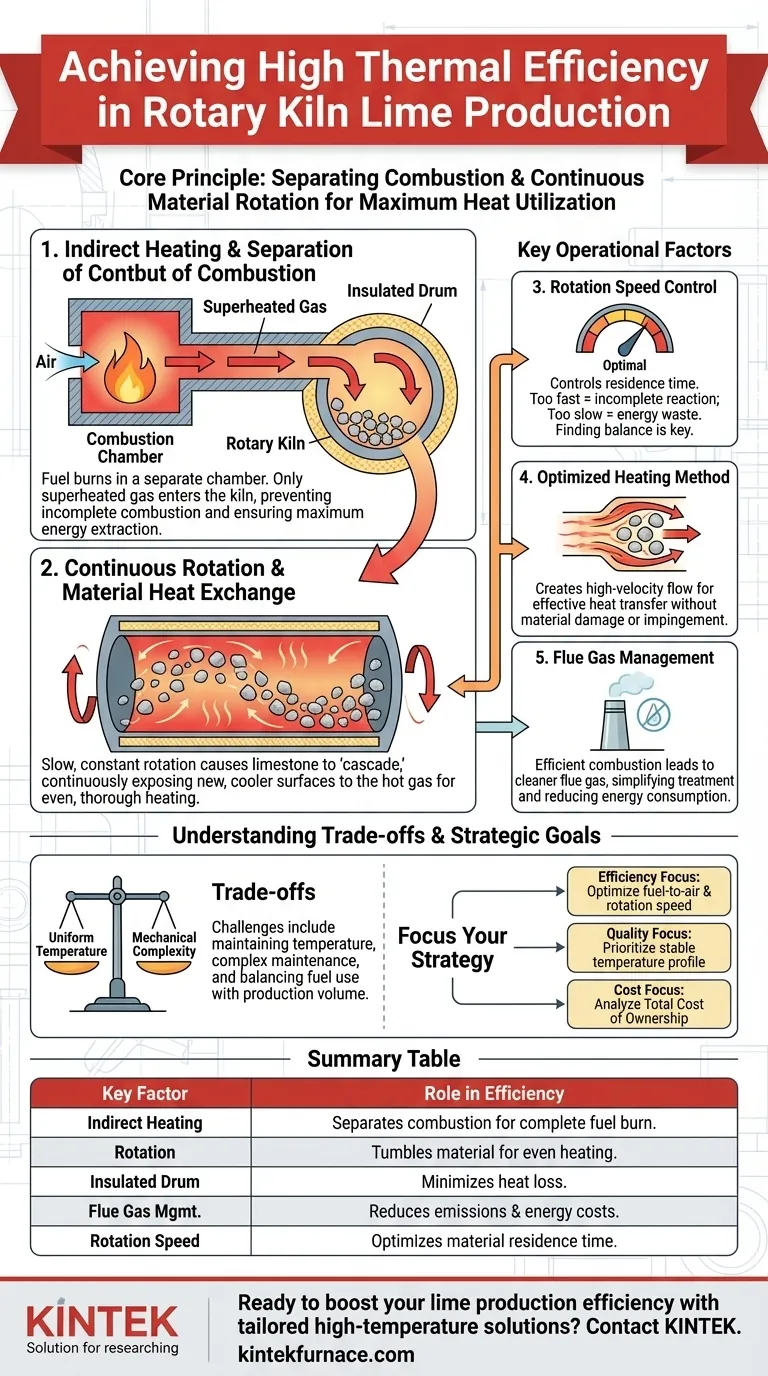

O Princípio Central: Aquecimento Indireto e Troca de Calor

O design de um forno rotativo de cal é projetado para resolver um problema principal: como aquecer um grande volume de material a uma temperatura precisa com a maior eficiência possível. A solução reside em como ele gerencia a transferência de calor.

Separação da Combustão do Material

Em muitos projetos de fornos rotativos eficientes, o combustível é queimado em uma câmara de combustão dedicada. O gás superaquecido resultante, e não a chama direta, é então canalizado para o forno para aquecer a pedra calcária.

Essa separação evita a combustão incompleta que pode ocorrer quando uma chama é abafada pelo material. Isso permite uma queima mais limpa e completa, extraindo a máxima energia possível da fonte de combustível.

Maximizando a Transferência de Calor Através da Rotação

A rotação lenta e constante do forno é fundamental. Ela faz com que a pedra calcária tombe, ou "cascateie", dentro do tambor.

Essa ação expõe continuamente superfícies novas e mais frias da pedra calcária aos gases quentes. Isso evita a formação de uma camada externa isolante e garante que o material seja aquecido de maneira uniforme e completa, impulsionando a reação química (calcinação) até a conclusão.

Redução da Energia Desperdiçada

Ao conter o processo dentro de um tambor rotativo longo e isolado, o sistema minimiza a perda de calor para o ambiente circundante. Os gases de exaustão quentes percorrem todo o comprimento do forno, transferindo sua energia para o material ao longo do caminho. Esse design garante que, quando os gases saem do sistema, eles já tenham cedido uma parte significativa de sua energia térmica.

Fatores Operacionais Chave para a Eficiência

Além do design central, vários parâmetros operacionais devem ser gerenciados cuidadosamente para manter a eficiência máxima.

O Papel Crítico da Velocidade de Rotação

A velocidade de rotação do forno controla diretamente o tempo de residência do material — quanto tempo a pedra calcária passa no interior.

Se a velocidade for muito alta, a pedra calcária passa rápido demais e não tem tempo suficiente para absorver calor suficiente, resultando em uma reação incompleta. Se for muito lenta, pode levar ao acúmulo de material e pontos de calor ineficientes, desperdiçando energia. Encontrar o equilíbrio ideal é fundamental tanto para a eficiência quanto para a qualidade do produto.

Otimização do Método de Aquecimento

Os fornos rotativos podem ser aquecidos diretamente (um queimador dentro do forno) ou indiretamente (calor de uma câmara externa). Embora a queima direta seja comum, os sistemas mais eficientes se concentram em controlar a interação entre o gás quente e o material.

O objetivo é criar um fluxo de gás quente de alta velocidade que transfira calor de forma eficaz sem atingir diretamente e potencialmente danificar o material ou ser desperdiçado.

Benefícios do Gerenciamento de Gases de Exaustão

A combustão eficiente resulta em gases de exaustão mais limpos. Isso não apenas reduz o impacto ambiental, mas também diminui os custos.

Como as emissões são relativamente baixas e previsíveis, o equipamento necessário para o tratamento de gases é mais simples e menos intensivo em energia, contribuindo para a eficiência operacional e energética geral do forno.

Compreendendo as Compensações

Embora altamente eficiente, o design do forno rotativo não está isento de desafios e compromissos.

O Desafio da Temperatura Uniforme

Manter um perfil de temperatura perfeitamente consistente ao longo de todo o comprimento de um forno industrial maciço é um desafio de engenharia significativo. Quaisquer "pontos frios" podem resultar em cal pouco queimada, reduzindo a qualidade do produto e desperdiçando a energia que foi utilizada.

Complexidade Mecânica e Manutenção

O tambor rotativo, as vedações, o sistema de acionamento e o revestimento refratário interno são sistemas mecânicos complexos que operam sob estresse e calor extremos. Eles exigem manutenção regular e intensiva, e qualquer tempo de inatividade representa uma perda significativa de produção e eficiência.

Equilibrando Eficiência vs. Vazão

As configurações operacionais que produzem a mais alta eficiência térmica absoluta podem não se alinhar com a necessidade da fábrica de obter a produção máxima (vazão). Os operadores devem tomar constantemente decisões que equilibrem o consumo de combustível por tonelada de cal com a demanda por toneladas totais produzidas por dia.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses princípios permite que você concentre sua estratégia operacional no que é mais importante para seus objetivos específicos.

- Se seu foco principal for maximizar a eficiência térmica: Concentre-se em otimizar a relação combustível-ar para uma combustão completa e em ajustar com precisão a velocidade de rotação para maximizar a absorção de calor.

- Se seu foco principal for garantir a qualidade do produto: Priorize a manutenção de um perfil de temperatura estável e uniforme em todo o forno, mesmo que isso exija um pouco mais de combustível.

- Se seu foco principal for reduzir os custos gerais: Analise o custo total de propriedade, que inclui economia de combustível, redução das despesas de conformidade ambiental e cronogramas de manutenção preditiva para minimizar o tempo de inatividade.

Ao dominar a interação entre seu design e os parâmetros operacionais, você pode aproveitar ao máximo o potencial do forno rotativo para uma produção de cal eficiente e de alta qualidade.

Tabela de Resumo:

| Fator Chave | Papel na Eficiência |

|---|---|

| Aquecimento Indireto | Separa a combustão do material para uma queima de combustível mais limpa e completa e melhor transferência de calor. |

| Rotação | Tomba a pedra calcária para expor novas superfícies, garantindo aquecimento uniforme e prevenindo o acúmulo de isolamento. |

| Tambor Isolado | Minimiza a perda de calor para o ambiente, retendo energia térmica dentro do sistema. |

| Gerenciamento de Gases de Exaustão | Reduz as emissões e simplifica o tratamento de gases, cortando custos de energia e conformidade. |

| Controle da Velocidade de Rotação | Otimiza o tempo de residência do material para calcinação completa e desperdício mínimo de energia. |

Pronto para aumentar a eficiência da sua produção de cal com soluções personalizadas de alta temperatura? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer sistemas de fornos avançados como Fornos Rotativos, Fornos de Mufla, Fornos de Tubo, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais e de produção exclusivas, ajudando você a alcançar eficiência térmica e conservação de energia superiores. Entre em contato conosco hoje para discutir como podemos otimizar seu processo!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento