Em sua essência, um forno rotativo é um reator térmico altamente versátil capaz de facilitar uma ampla gama de transformações químicas e físicas. Os principais tipos de reação incluem calcinação, sinterização, dessorção térmica, ustulação redutora e incineração. Esses processos não são mutuamente exclusivos e frequentemente ocorrem em sequência dentro do forno para converter matérias-primas em um produto final desejado.

Um forno rotativo é melhor compreendido não por uma única reação, mas por sua capacidade de executar uma sequência de transformações térmicas com uniformidade excepcional. Sua característica definidora — o tombamento contínuo do material — garante que cada partícula receba tratamento térmico consistente, que é a chave para produzir um resultado homogêneo e de alta qualidade em escala industrial.

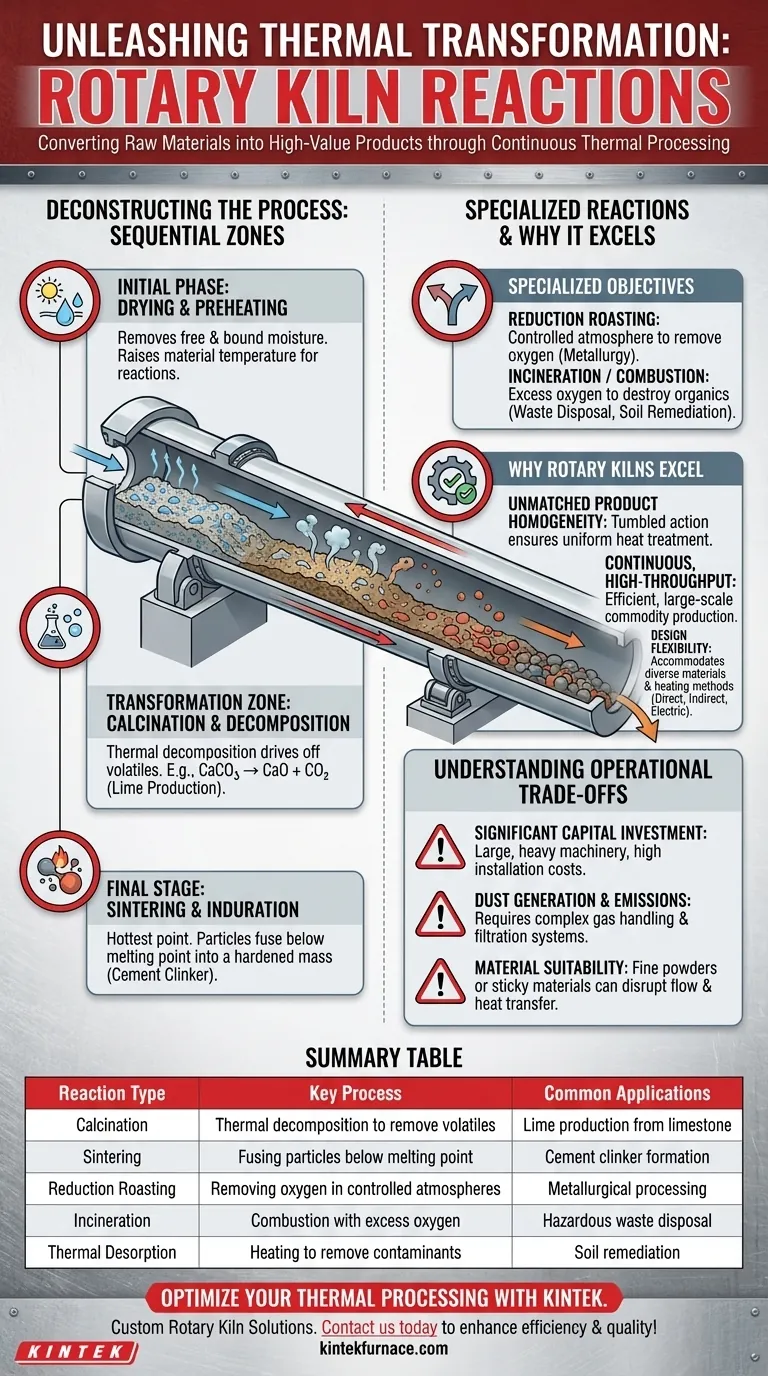

Desvendando o Processo Térmico

O poder de um forno rotativo reside em sua capacidade de criar diferentes zonas de temperatura ao longo de seu comprimento, permitindo que os materiais passem por uma série de mudanças em uma única passagem contínua.

A Fase Inicial: Secagem e Pré-aquecimento

Antes que qualquer reação química possa ocorrer, a umidade livre e ligada deve ser removida. À medida que o material entra no forno, a zona inicial é dedicada à secagem e ao aumento da temperatura do material até o ponto em que as reações primárias possam começar.

A Zona de Transformação: Calcinação e Decomposição

A calcinação é uma das reações mais comuns em um forno rotativo. É um processo de decomposição térmica que remove um componente volátil de um sólido.

Um exemplo clássico é a produção de cal a partir de calcário, onde o calor elevado remove o dióxido de carbono (CO2) do carbonato de cálcio (CaCO3) para produzir óxido de cálcio (CaO).

A Etapa Final: Sinterização e Induração

A sinterização, ou induração, ocorre no ponto mais quente do forno. Este processo aquece os materiais a uma temperatura ligeiramente abaixo do seu ponto de fusão, fazendo com que partículas individuais se fundam em uma única massa endurecida.

Esta é a reação crítica na produção de cimento, onde uma mistura precisa de matérias-primas é sinterizada para formar "clínquer", o componente fundamental do cimento.

Reações Especializadas: Ustulação e Combustão

Fornos rotativos também são usados para objetivos químicos mais específicos. A ustulação redutora usa uma atmosfera controlada para remover oxigênio de óxidos metálicos, uma etapa fundamental em muitos circuitos metalúrgicos.

Inversamente, a incineração e a combustão orgânica usam excesso de oxigênio para destruir completamente compostos orgânicos, tornando os fornos essenciais para a eliminação de resíduos perigosos e remediação de solos.

Por Que um Forno Rotativo se Destaca Nessas Reações

O design de um forno rotativo é idealmente adequado para executar essas tarefas térmicas de forma eficiente e consistente em grande escala.

Homogeneidade do Produto Inigualável

A rotação lenta e constante da carcaça do forno continuamente revolve a camada de material. Essa ação de mistura elimina pontos quentes e garante que cada partícula seja exposta ao mesmo perfil de temperatura, resultando em um produto final altamente uniforme e consistente.

Processamento Contínuo de Alto Rendimento

Ao contrário dos fornos de batelada, os fornos rotativos operam continuamente. A matéria-prima é constantemente alimentada em uma extremidade enquanto o produto acabado é descarregado pela outra, permitindo taxas de rendimento enormes, essenciais para a produção de commodities.

Flexibilidade de Design e Processo

Os fornos podem ser projetados para acomodar uma vasta gama de materiais e requisitos de processo. Eles podem ser aquecidos diretamente com uma chama ou indiretamente, e até mesmo utilizar aquecimento elétrico para aplicações especializadas nas indústrias química e de metais não ferrosos.

Entendendo as Trocas Operacionais

Embora poderosos, um forno rotativo não é a solução universal para todo o processamento térmico. Entender suas limitações é fundamental para a aplicação correta.

Investimento de Capital Significativo

Fornos rotativos são máquinas industriais grandes e robustas. O custo de capital inicial, juntamente com a despesa de trabalho de fundação e instalação, é substancial e deve ser justificado pela produção de alto volume.

Geração de Poeira e Controle de Emissões

A ação de tombamento que garante a homogeneidade também cria inerentemente poeira. Consequentemente, todos os sistemas de forno rotativo exigem sistemas sofisticados de manuseio de gases e filtragem para capturar material particulado e controlar emissões, adicionando à sua complexidade e custo.

Adequação do Material

O processo depende de o material fluir e tombar corretamente. Pós extremamente finos e leves podem ser arrastados pelo gás do processo, enquanto materiais pegajosos ou viscosos podem formar aglomerados e revestimentos na parede do forno, interrompendo o fluxo e a transferência de calor.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da configuração de processo correta depende inteiramente do resultado desejado.

- Se o seu foco principal é produzir uma commodity mineral como cal ou cimento: Você dependerá da calcinação e da sinterização para transformar química e fisicamente a matéria-prima em um novo produto endurecido.

- Se o seu foco principal é a remediação ambiental: Seu processo se concentrará na dessorção térmica ou incineração para destruir de forma confiável contaminantes orgânicos em solos ou resíduos.

- Se o seu foco principal é o processamento metalúrgico: Você provavelmente usará ustulação redutora em uma atmosfera controlada para preparar quimicamente óxidos metálicos para etapas subsequentes.

- Se o seu foco principal é a criação de agregados leves para construção: Você usará endurecimento térmico rápido e induração para expandir e endurecer materiais como argila ou xisto.

Compreender esses tipos de reação centrais permite que você aproveite o forno rotativo não apenas como um equipamento, mas como uma ferramenta precisa para a transformação de materiais.

Tabela de Resumo:

| Tipo de Reação | Processo Principal | Aplicações Comuns |

|---|---|---|

| Calcinação | Decomposição térmica para remover voláteis | Produção de cal a partir de calcário |

| Sinterização | Fusão de partículas abaixo do ponto de fusão | Formação de clínquer de cimento |

| Ustulação Redutora | Remoção de oxigênio em atmosferas controladas | Processamento metalúrgico |

| Incineração | Combustão com excesso de oxigênio | Eliminação de resíduos perigosos |

| Dessorção Térmica | Aquecimento para remover contaminantes | Remediação de solos |

Pronto para otimizar seu processamento térmico com uma solução de forno rotativo personalizada? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Muffle, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender com precisão a requisitos experimentais e industriais exclusivos. Contate-nos hoje para discutir como podemos aumentar sua eficiência e qualidade de produto!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias