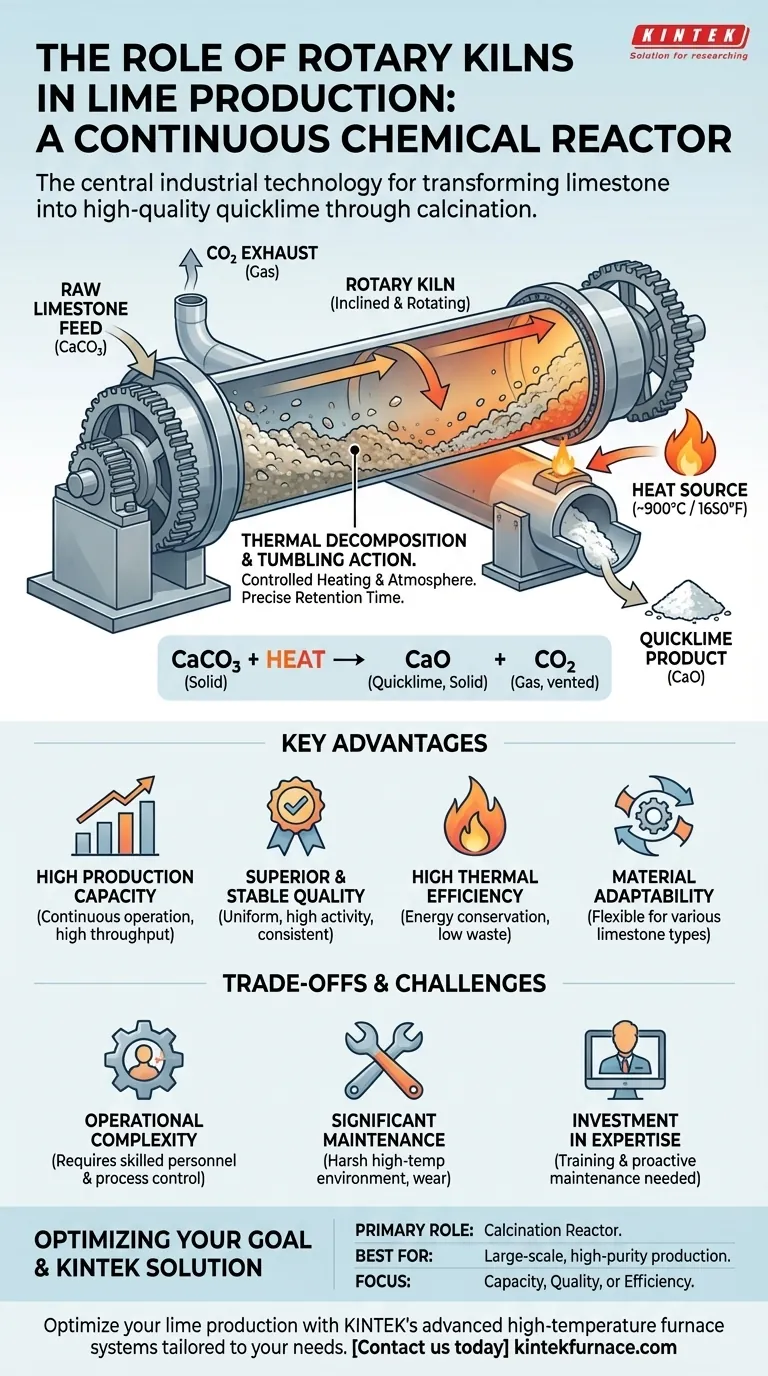

Em sua essência, o forno rotativo é a peça central da tecnologia industrial para a produção de cal. Ele realiza isso através de um processo de alta temperatura chamado calcinação, que transforma quimicamente o calcário (carbonato de cálcio) em cal viva (óxido de cálcio) ao liberar dióxido de carbono. Este processo é fundamental para o fornecimento de materiais essenciais para a fabricação de aço, construção e inúmeras aplicações químicas.

O forno rotativo não é apenas um forno; é um reator químico de operação contínua. Seu papel principal é fornecer um ambiente controlado de alta temperatura que produz cal viva de alta qualidade de forma eficiente e consistente em escala industrial.

Como um Forno Rotativo Produz Cal

Um forno rotativo executa um processo térmico e mecânico preciso para converter o calcário bruto em um produto final. Toda a operação é projetada para produção contínua e de grande volume.

A Reação Química Fundamental

O processo baseia-se na decomposição térmica. Quando o calcário (CaCO₃) é aquecido a temperaturas em torno de 900°C (1650°F) ou mais, ele se decompõe.

Esta reação libera gás dióxido de carbono (CO₂), deixando para trás o produto sólido desejado: cal viva (CaO).

O Processo Mecânico

Um forno rotativo é um vaso cilíndrico grande e rotativo montado em uma leve inclinação. O calcário bruto é alimentado na extremidade superior.

À medida que o forno gira lentamente, o material se mistura e se move gradualmente em direção à extremidade inferior, mais quente. Essa ação de mistura garante que cada partícula seja exposta uniformemente ao calor intenso.

Aquecimento e Atmosfera Controlados

O calor é tipicamente aplicado diretamente por uma chama dentro do forno. O perfil de temperatura controlado e o ambiente selado garantem que a reação de calcinação prossiga de forma eficiente.

O material permanece dentro do forno por um período específico, conhecido como tempo de retenção, que é crucial para garantir que a conversão seja completa.

Principais Vantagens na Produção de Cal

Os fornos rotativos são o padrão da indústria para a produção de cal em larga escala devido a uma combinação de vantagens distintas que são difíceis de alcançar com outras tecnologias.

Alta Capacidade de Produção

Os fornos rotativos são projetados para operação contínua e alto rendimento. Sua capacidade de processar grandes volumes de calcário os torna ideais para aplicações industriais que exigem um fornecimento constante de cal.

Qualidade de Produto Superior e Estável

O controle preciso da temperatura e a mistura constante do material resultam em um produto altamente uniforme e consistente. Isso produz cal com alta atividade, uma métrica de qualidade crucial para seu uso final na fabricação de aço e produtos químicos.

Alta Eficiência Térmica

Os fornos rotativos modernos são projetados para conservação de energia. Seu design maximiza a transferência de calor para o material, minimizando o desperdício de energia e reduzindo os custos operacionais.

Adaptabilidade a Matérias-Primas

Estes fornos podem processar uma ampla gama de tipos e tamanhos de calcário. Esta flexibilidade permite que os produtores usem matérias-primas disponíveis localmente sem comprometer a qualidade do produto final.

Compreendendo as Compensações e Desafios

Embora altamente eficaz, a operação de um sistema de forno rotativo é um empreendimento significativo que acarreta demandas e complexidades específicas.

Complexidade Operacional

Operar corretamente um forno rotativo requer pessoal técnico qualificado. Fatores como taxa de alimentação, velocidade de rotação, fluxo de combustível e temperatura devem ser gerenciados cuidadosamente para manter a estabilidade do processo e a qualidade do produto.

Requisitos Significativos de Manutenção

O ambiente severo de alta temperatura significa que o equipamento está sujeito a desgaste significativo. A manutenção atrasada ou inadequada pode levar a falhas de equipamento, tempo de inatividade dispendioso e potenciais acidentes de produção.

Investimento em Expertise

Para garantir uma operação segura e eficiente, as instalações devem investir em treinamento técnico para operadores e programas robustos de gerenciamento de manutenção. Isso aprimora a habilidade do operador e garante a estabilidade e confiabilidade de longo prazo do equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

A otimização de uma operação de forno rotativo depende inteiramente do seu objetivo principal. Entender o equilíbrio entre capacidade, qualidade e custo operacional é essencial.

- Se o seu foco principal é produção contínua em larga escala: O forno rotativo é a tecnologia definitiva devido à sua capacidade de processamento e capacidade inigualáveis.

- Se o seu foco principal é produto de alta pureza e qualidade consistente: O controle preciso do forno sobre a temperatura e a mistura oferece um controle superior sobre a atividade e consistência da cal.

- Se o seu foco principal é eficiência operacional e confiabilidade: Você deve se comprometer a investir pesadamente no treinamento do operador e em um cronograma de manutenção proativo para maximizar o tempo de atividade e a eficiência energética.

Em última análise, a capacidade do forno rotativo de transformar um mineral bruto em um produto químico industrial de alto valor com precisão e escala o torna um ativo indispensável na fabricação moderna.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Papel Principal | Reator químico central para calcinação, convertendo calcário em cal viva |

| Processo Chave | Decomposição térmica a ~900°C, com aquecimento controlado e ação de mistura |

| Principais Vantagens | Alta capacidade de produção, qualidade de produto superior, alta eficiência térmica, adaptabilidade do material |

| Desafios | Complexidade operacional, manutenção significativa, necessidade de pessoal qualificado |

| Ideal Para | Produção contínua em larga escala; cal de alta pureza; indústrias como siderurgia e construção |

Otimize sua produção de cal com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios e instalações industriais sistemas de fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender com precisão a requisitos exclusivos de experimentação e produção. Contate-nos hoje para aumentar a eficiência, qualidade e confiabilidade em suas operações!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico