Em sua essência, os fornos rotativos são máquinas térmicas versáteis usadas em metalurgia, processamento químico e gestão ambiental. Suas principais aplicações incluem o processamento de alta temperatura de materiais soltos, como pós e grânulos, para tarefas como calcinação, recuperação de metais, síntese de materiais e tratamento de resíduos.

O verdadeiro valor de um forno rotativo reside não apenas em sua capacidade de alta temperatura, mas em seu movimento contínuo de tombamento. Essa rotação garante exposição uniforme ao calor para cada partícula, tornando-o a escolha superior para o processamento de materiais a granel não estáticos que exigem tratamento térmico consistente.

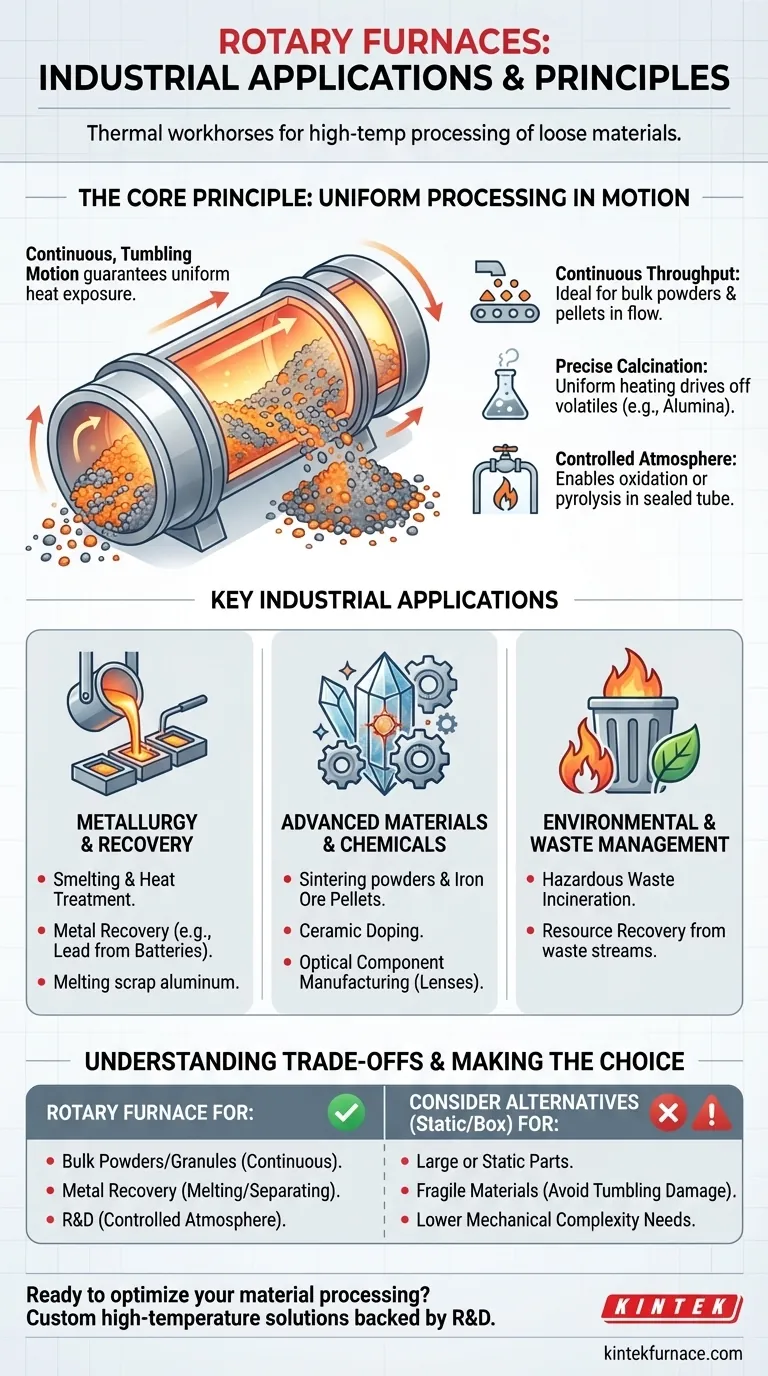

O Princípio Fundamental: Processamento Uniforme em Movimento

A característica definidora de um forno rotativo é sua câmara cilíndrica que gira lentamente, geralmente inclinada em um pequeno ângulo. Este design não é arbitrário; é a chave para sua eficácia em processos industriais específicos.

Rendimento Contínuo para Materiais a Granel

O movimento suave de tombamento garante que todo o volume do material seja constantemente misturado e exposto à fonte de calor. Isso é ideal para o processamento contínuo de materiais soltos, como pós, pellets e agregados.

Isso contrasta com os fornos estáticos, onde o material no fundo de um cadinho pode receber menos calor do que o material no topo.

Alcançando Decomposição Térmica Precisa (Calcinação)

Calcinação é um processo que usa calor para expelir substâncias voláteis (como água ou CO₂) e induzir a decomposição térmica. Os fornos rotativos se destacam nisso.

Aplicações como a produção de alumina ou a torrefação de minérios dependem desse aquecimento uniforme para garantir que o produto final tenha a composição química e a pureza desejadas.

Reações Atmosféricas Controladas

O tubo selado de um forno rotativo permite um controle preciso sobre a atmosfera interna. Isso é crítico para processos que devem ocorrer em ambientes gasosos específicos.

Essa capacidade é usada para oxidação (introdução de oxigênio para alterar a química de um material) ou pirólise (decomposição térmica em um ambiente sem oxigênio).

Principais Aplicações Industriais

O design exclusivo dos fornos rotativos os torna indispensáveis em vários setores-chave. Sua versatilidade permite que lidem com tudo, desde o processamento de minério bruto até a destruição de resíduos perigosos.

Metalurgia e Recuperação de Metais

Em metalurgia, esses fornos são usados para fundir metais e ligas, derreter sucata de alumínio e realizar tratamentos térmicos em componentes forjados.

Uma aplicação significativa é a recuperação de metais valiosos de subprodutos industriais, como a recuperação de chumbo de sucata de bateria. O forno derrete eficientemente os materiais, permitindo a separação.

Materiais Avançados e Produtos Químicos

Os fornos rotativos são instrumentais na fabricação de materiais avançados. Isso inclui a sinterização de pós para aumentar sua densidade e resistência, a criação de pellets de minério de ferro e a dopagem de cerâmicas para alterar suas propriedades.

Eles também são usados para aplicar revestimentos em pós e até mesmo para fabricar componentes ópticos de alta precisão, como lentes e espelhos de telescópios, onde a uniformidade térmica é primordial.

Gestão Ambiental e de Resíduos

As altas temperaturas contidas de um forno rotativo o tornam uma ferramenta eficaz para incinerar resíduos industriais ou médicos perigosos com segurança.

Além da destruição, eles também são usados para recuperar substâncias valiosas de fluxos de resíduos, transformando um passivo em um ativo.

Entendendo as Compensações

Embora incrivelmente versátil, um forno rotativo não é uma solução universal. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Não para Peças Grandes ou Estáticas

A ação fundamental de tombamento torna esses fornos inadequados para o tratamento térmico de componentes grandes e de peça única ou objetos que devem permanecer estacionários durante o processo. Um forno de lote ou caixa é a ferramenta correta para essa tarefa.

Complexidade Mecânica

O mecanismo de rotação, incluindo vedações, rolamentos e sistemas de acionamento, adiciona complexidade mecânica em comparação com um forno estático. Isso se traduz em requisitos de manutenção específicos para garantir uma operação confiável e de longo prazo.

Potencial de Dano ao Material

O movimento de tombamento, embora suave, pode causar atrito ou danos a materiais extremamente friáveis ou delicados. A adequação do material para este tipo de processamento deve ser considerada.

Fazendo a Escolha Certa para o Seu Processo

A seleção do equipamento térmico correto depende inteiramente do tipo de material e dos objetivos do processo.

- Se o seu foco principal é o processamento contínuo de pós a granel ou materiais granulares: Um forno rotativo é provavelmente a solução ideal devido ao seu aquecimento eficiente e uniforme.

- Se o seu foco principal é a recuperação de metal de sucata ou subprodutos: A ação de tombamento e a capacidade de alta temperatura o tornam altamente eficaz para derreter e separar materiais.

- Se o seu foco principal é o tratamento térmico de um componente único, grande ou estático: Você deve considerar uma alternativa estática, como um forno de caixa ou lote, pois a ação de tombamento é inadequada.

- Se o seu foco principal é P&D em novos materiais em uma atmosfera controlada: Um forno tubular rotativo em escala laboratorial oferece o controle preciso e a versatilidade necessários para a preparação e teste de amostras.

Em última análise, o forno rotativo se destaca sempre que o processamento uniforme e contínuo de materiais soltos é o caminho crítico para o sucesso.

Tabela Resumo:

| Área de Aplicação | Principais Usos |

|---|---|

| Metalurgia | Fundição, recuperação de metais (ex: chumbo de baterias), tratamento térmico |

| Processamento Químico | Calcinação (ex: produção de alumina), síntese de materiais, pirólise |

| Gestão Ambiental | Incineracão de resíduos perigosos, recuperação de recursos de fluxos de resíduos |

| Materiais Avançados | Sinterização, produção de pellets de minério de ferro, dopagem de cerâmicas, fabricação de componentes ópticos |

Pronto para otimizar o seu processamento de materiais com um forno rotativo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais e industriais únicos. Seja na metalurgia, processamento químico ou gestão ambiental, podemos ajudá-lo a alcançar aquecimento uniforme e rendimento contínuo. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre