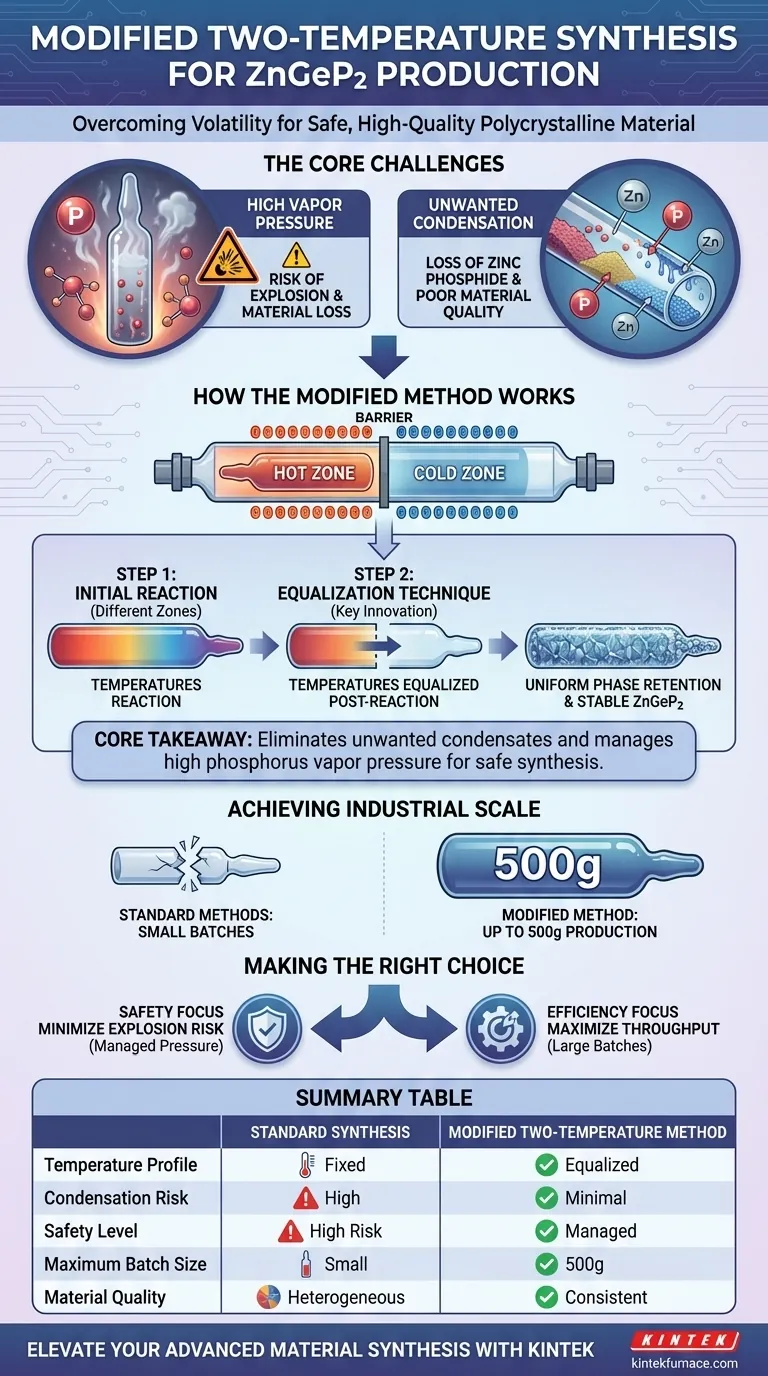

O método modificado de síntese de duas temperaturas é utilizado principalmente para gerenciar a volatilidade dos componentes reativos e garantir a produção segura de material de alta qualidade. Ele é projetado especificamente para prevenir a condensação de compostos binários como o fosfeto de zinco e para mitigar os perigos associados à alta pressão interna durante a síntese de Fosfeto de Germânio e Zinco (ZnGeP2).

Ponto Principal Ao equalizar as temperaturas entre as zonas quente e fria após a reação, este método elimina a formação de condensados indesejados e gerencia a alta pressão de vapor do fósforo. Essa inovação permite a síntese segura de lotes de até 500g, melhorando significativamente a eficiência da produção em comparação com técnicas tradicionais.

Os Principais Desafios da Produção de ZnGeP2

Gerenciamento da Alta Pressão de Vapor

A síntese de Fosfeto de Germânio e Zinco envolve elementos voláteis, particularmente o Fósforo.

Nas altas temperaturas necessárias para a reação, o Fósforo gera uma pressão de vapor significativa.

Sem um método especializado para gerenciar essa pressão, há um alto risco de explosões de ampolas, representando um grande perigo à segurança e perda de material.

Prevenção de Condensação Indesejada

Uma questão crítica em tentativas de síntese padrão é o comportamento dos compostos intermediários.

Os fosfetos binários voláteis, especificamente o fosfeto de zinco, têm uma tendência a condensar da mistura reacional.

Se esses componentes condensarem separadamente, eles não participarão corretamente na formação do composto ternário final, resultando em baixa qualidade do material.

Como Funciona o Método Modificado

A Técnica de Equalização

A característica definidora desta abordagem "modificada" é o controle preciso dos perfis térmicos.

Após a reação inicial, o método envolve equalizar as temperaturas de ambas as zonas, fria e quente, do forno.

Esse equilíbrio térmico garante que os componentes voláteis permaneçam na fase correta para reagir, em vez de condensar prematuramente em regiões mais frias.

Alcançando a Escala Industrial

Métodos de síntese padrão são frequentemente restritos a pequenos lotes devido aos riscos de volatilidade e pressão mencionados acima.

O método modificado de duas temperaturas permite a preparação de volumes significativamente maiores, até 500g em um único processo.

Essa capacidade transforma o processo de uma curiosidade de laboratório em um método de produção eficiente.

Riscos Críticos e Considerações

A Consequência do Desequilíbrio Térmico

É vital entender que o sucesso deste método depende da etapa de equalização de temperatura.

Se a diferença de temperatura entre as zonas for mantida em vez de equalizada, o fosfeto de zinco provavelmente condensará.

Isso leva a uma mistura heterogênea em vez do ZnGeP2 policristalino desejado.

Margens de Segurança

Embora este método reduza o risco, o manuseio de vapor de fósforo de alta pressão sempre requer cautela.

O método mitiga os riscos de explosão, mas a integridade da ampola e o controle preciso da temperatura permanecem as principais salvaguardas contra falhas catastróficas.

Fazendo a Escolha Certa para o Seu Objetivo

Este método é a escolha definitiva ao aumentar a produção, mantendo a estequiometria.

- Se o seu foco principal é Segurança: Este método é essencial para minimizar o risco de explosões de ampolas causadas pela pressão não gerenciada do vapor de fósforo.

- Se o seu foco principal é Eficiência: Adote esta técnica para maximizar o rendimento, permitindo a produção de um único lote de até 500g de material.

Em última análise, este método fornece o controle térmico necessário para converter elementos voláteis de alto risco em material policristalino estável e de alta qualidade.

Tabela Resumo:

| Característica | Síntese Padrão | Método Modificado de Duas Temperaturas |

|---|---|---|

| Perfil de Temperatura | Zonas Quente/Fria Fixas | Zonas Quente/Fria Equalizadas Pós-Reação |

| Risco de Condensação | Alto (Perda de Fosfeto de Zinco) | Mínimo (Retenção uniforme de fase) |

| Nível de Segurança | Alto Risco de Explosão da Ampola | Pressão de Vapor de Fósforo Gerenciada |

| Tamanho Máximo do Lote | Pequeno/Limitado | Até 500g |

| Qualidade do Material | Frequentemente Heterogêneo | ZnGeP2 Policristalino Consistente |

Eleve a Síntese de Materiais Avançados com a KINTEK

O gerenciamento térmico preciso é a diferença entre um lote bem-sucedido e uma falha catastrófica. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas especializados de Muffle, Tubo e Vácuo projetados para lidar com as demandas rigorosas da síntese de compostos voláteis.

Se você está dimensionando a produção de Fosfeto de Germânio e Zinco (ZnGeP2) ou desenvolvendo materiais semicondutores personalizados, nossos fornos de alta temperatura são totalmente personalizáveis para atender aos seus requisitos exclusivos de segurança e estequiometria.

Pronto para otimizar o rendimento e a segurança do seu laboratório? Entre em contato com nossos especialistas em engenharia hoje mesmo para encontrar a solução térmica perfeita para suas necessidades de pesquisa e produção.

Guia Visual

Referências

- Alexey Lysenko, Alexey Olshukov. Band-like Inhomogeneity in Bulk ZnGeP2 Crystals, and Composition and Influence on Optical Properties. DOI: 10.3390/cryst15040382

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- O que é têmpera e por que é importante? Alcance Dureza e Resistência de Materiais Superiores

- Qual é o papel de uma estufa de secagem a vácuo no pós-processamento de nanopartículas magnéticas de Fe3O4? Garantir a Pureza de Fase

- O que é Profundidade de Penetração (Skin Depth) e como ela afeta o aquecimento por indução? Controle de Frequência Mestre para Calor Preciso

- Como um analisador de COT de alta temperatura avalia o desempenho dos NSs de RCM? Verifique a Mineralização vs. Descoloração

- Qual é a função principal de um forno de secagem a vácuo na moldagem de nanocompósitos de CIIR? Otimize a sua remoção de solvente

- Qual é o propósito do recozimento de homogeneização a alta temperatura? Otimizando a Ductilidade da Liga Ti-5Al-2.5Sn-0.2C

- Qual é a função de um reservatório de auxiliar de sinterização? Desbloqueie a Densificação Rápida através da Tecnologia de Sinterização MV

- Como você mantém uma bomba de vácuo? Garanta o desempenho máximo e a longevidade para o seu laboratório