O papel principal de uma estufa de secagem a vácuo no processamento de nanopartículas de Fe3O4 é facilitar a secagem profunda, prevenindo a degradação química.

Especificamente, a estufa mantém uma temperatura constante de 100 °C sob pressão negativa por um período de 24 horas. Esse ambiente acelera a evaporação da umidade de precipitados úmidos sem expor as nanopartículas ao ambiente rico em oxigênio que normalmente causa degradação oxidativa em altas temperaturas.

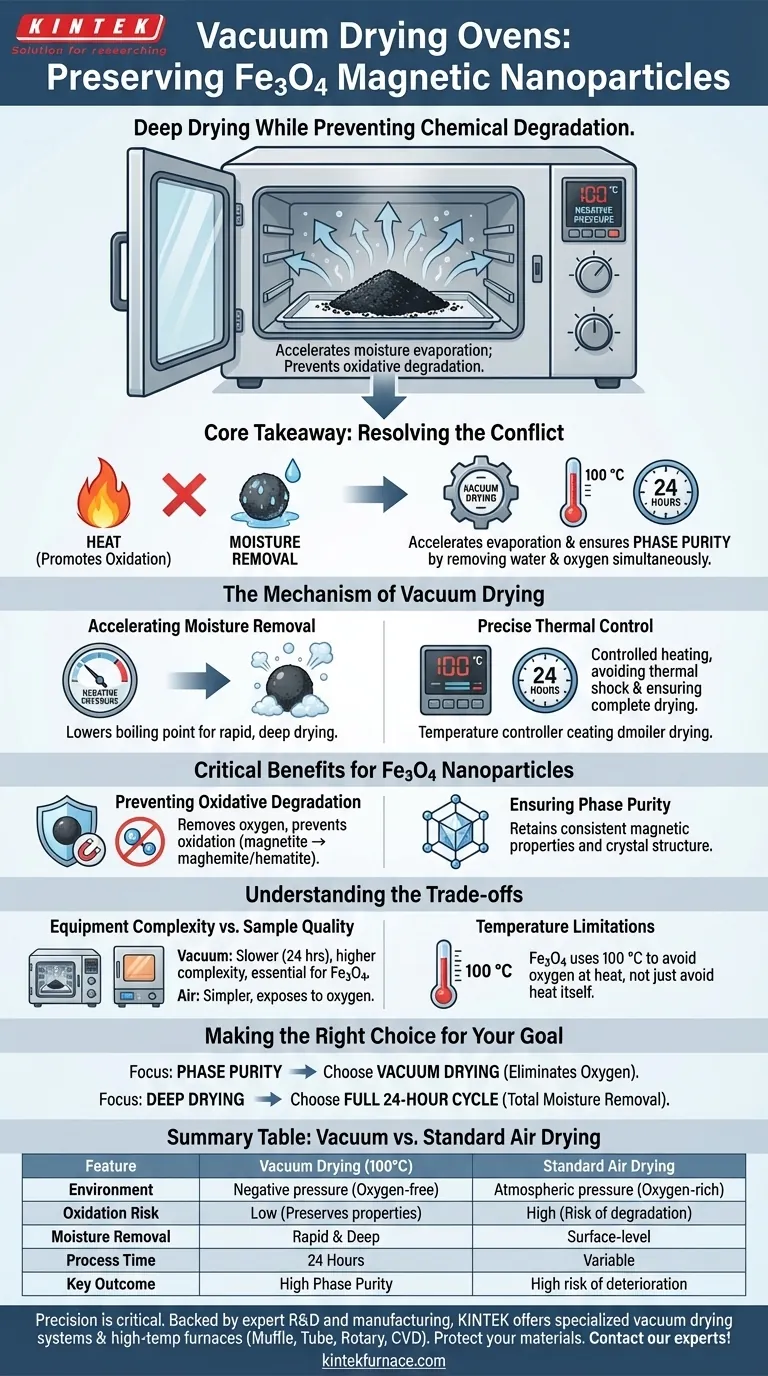

Ponto Principal A secagem de nanopartículas magnéticas apresenta um conflito: você precisa de calor para remover a umidade, mas o calor promove a oxidação que destrói as propriedades magnéticas. A secagem a vácuo resolve isso usando pressão negativa para acelerar a evaporação, garantindo a pureza de fase ao remover água e oxigênio simultaneamente.

O Mecanismo da Secagem a Vácuo

Acelerando a Remoção de Umidade

A estufa de secagem a vácuo cria um ambiente de pressão negativa dentro da câmara. Isso diminui o ponto de ebulição da água e dos solventes residuais presos nos precipitados de Fe3O4.

Ao reduzir a pressão atmosférica, a estufa permite que a umidade evapore rápida e completamente. Isso garante a secagem profunda do material, o que é difícil de alcançar com métodos convencionais de secagem ao ar.

Controle Térmico Preciso

Para o processamento de Fe3O4, a estufa é tipicamente configurada para 100 °C constantes. Essa temperatura é suficiente para remover a água quando combinada com vácuo, mas controlada o suficiente para evitar choque térmico.

O processo requer um ciclo sustentado, muitas vezes durando 24 horas, para garantir que os precipitados estejam completamente secos em todo o seu volume, não apenas na superfície.

Benefícios Críticos para Nanopartículas de Fe3O4

Prevenindo a Degradação Oxidativa

O risco mais significativo durante a secagem de Fe3O4 (magnetita) é a oxidação. Se exposto a altas temperaturas na presença de ar, o Fe3O4 pode oxidar para fases não magnéticas (como maghemita ou hematita).

O ambiente de vácuo remove o ar da câmara, eliminando efetivamente a fonte de oxigênio. Isso previne a degradação oxidativa, preservando a identidade química da magnetita.

Garantindo a Pureza de Fase

Como o vácuo impede alterações químicas durante o processo de secagem, o pó final retém alta pureza de fase.

Isso significa que as propriedades magnéticas e a estrutura cristalina das nanopartículas resultantes permanecem consistentes com o material sintetizado, em vez de serem alteradas pelas etapas de pós-processamento.

Entendendo os Compromissos

Complexidade do Equipamento vs. Qualidade da Amostra

Estufas de secagem por ar forçado convencionais usam circulação de ar quente, que é mais simples, mas expõe os materiais ao oxigênio. Embora eficaz para materiais robustos, esse método apresenta risco de deterioração química ou aglomeração em nanomateriais sensíveis.

A secagem a vácuo é um processo mais lento e intensivo (24 horas) em comparação com a secagem rápida ao ar. No entanto, para materiais como Fe3O4, onde o desempenho magnético é ditado pela estrutura química, o tempo extra e a complexidade do equipamento são custos necessários para evitar a deterioração.

Limitações de Temperatura

Embora o vácuo permita a secagem em temperaturas mais baixas em geral, o Fe3O4 ainda utiliza 100 °C.

Em outros contextos (como t-BTO ou MXene), estufas a vácuo são usadas para reduzir significativamente as temperaturas (por exemplo, para 60–80 °C) para evitar danos térmicos a grupos orgânicos. Para Fe3O4, o vácuo serve menos para evitar o calor em si e mais para evitar oxigênio no calor.

Fazendo a Escolha Certa para o Seu Objetivo

Ao estabelecer um protocolo de pós-processamento para nanopartículas magnéticas, alinhe seu método com a sensibilidade do seu material:

- Se o seu foco principal é a Pureza de Fase: Priorize a secagem a vácuo para eliminar a exposição ao oxigênio e prevenir a conversão de Fe3O4 em óxidos de ferro não magnéticos.

- Se o seu foco principal é a Secagem Profunda: Comprometa-se com o ciclo completo de 24 horas sob pressão negativa para garantir a remoção total de umidade do núcleo do precipitado.

A estufa de secagem a vácuo não é apenas uma ferramenta de secagem; é um ambiente protetor que retém o potencial químico e magnético de suas nanopartículas.

Tabela Resumo:

| Característica | Secagem a Vácuo (100°C) | Secagem Padrão ao Ar |

|---|---|---|

| Ambiente | Pressão negativa (Livre de oxigênio) | Pressão atmosférica (Rico em oxigênio) |

| Risco de Oxidação | Baixo (Preserva propriedades magnéticas) | Alto (Risco de degradação para hematita) |

| Remoção de Umidade | Evaporação Rápida e Profunda | Secagem superficial ou lenta do núcleo |

| Tempo de Processo | 24 Horas (Consistente) | Variável (Potencial para secagem irregular) |

| Resultado Principal | Alta Pureza de Fase | Alto risco de deterioração química |

A precisão é fundamental ao preservar a integridade magnética das nanopartículas de Fe3O4. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de secagem a vácuo e uma ampla gama de fornos de alta temperatura para laboratório — incluindo sistemas Muffle, Tube, Rotary e CVD — todos personalizáveis para suas necessidades exclusivas de pesquisa. Proteja seus materiais contra degradação oxidativa e alcance uma pureza de fase superior hoje mesmo. Entre em contato com nossos especialistas para encontrar a solução de forno perfeita para você!

Guia Visual

Referências

- Yingtao Sun, Jianfeng Zhou. Developing and characterizing magnetic nanocomposites for effective metal ion removal in wastewater treatment. DOI: 10.46690/capi.2025.08.03

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Por que a decomposição térmica em um forno de alta temperatura é necessária para a remoção de PVDF? Desbloqueando a Eficiência da Reciclagem de Baterias

- Por que um tratamento de recozimento a baixa temperatura é necessário para microesferas de ouro poroso? Garanta a integridade estrutural

- Qual é o propósito de realizar testes de tração em alta temperatura na liga de titânio TC4? Domine os Limites de Conformação a Quente

- Por que o nitrogênio de alta pureza deve ser usado para a ativação de biochar? Garanta a Integridade do Carbono e o Desenvolvimento de Poros

- Por que o aprimoramento da resistência do coque é essencial? Maximize a Eficiência e Estabilidade do Alto-Forno

- Por que os fornos de batelada são considerados essenciais para certas aplicações? Alcance Precisão e Flexibilidade no Tratamento Térmico

- Quais fatores são avaliados durante a avaliação de um projeto de forno industrial? Otimize seu processo térmico

- Como um dispositivo de aquecimento a temperatura constante influencia o desempenho da bateria? Aumentar a precisão da pesquisa de dendritos de lítio