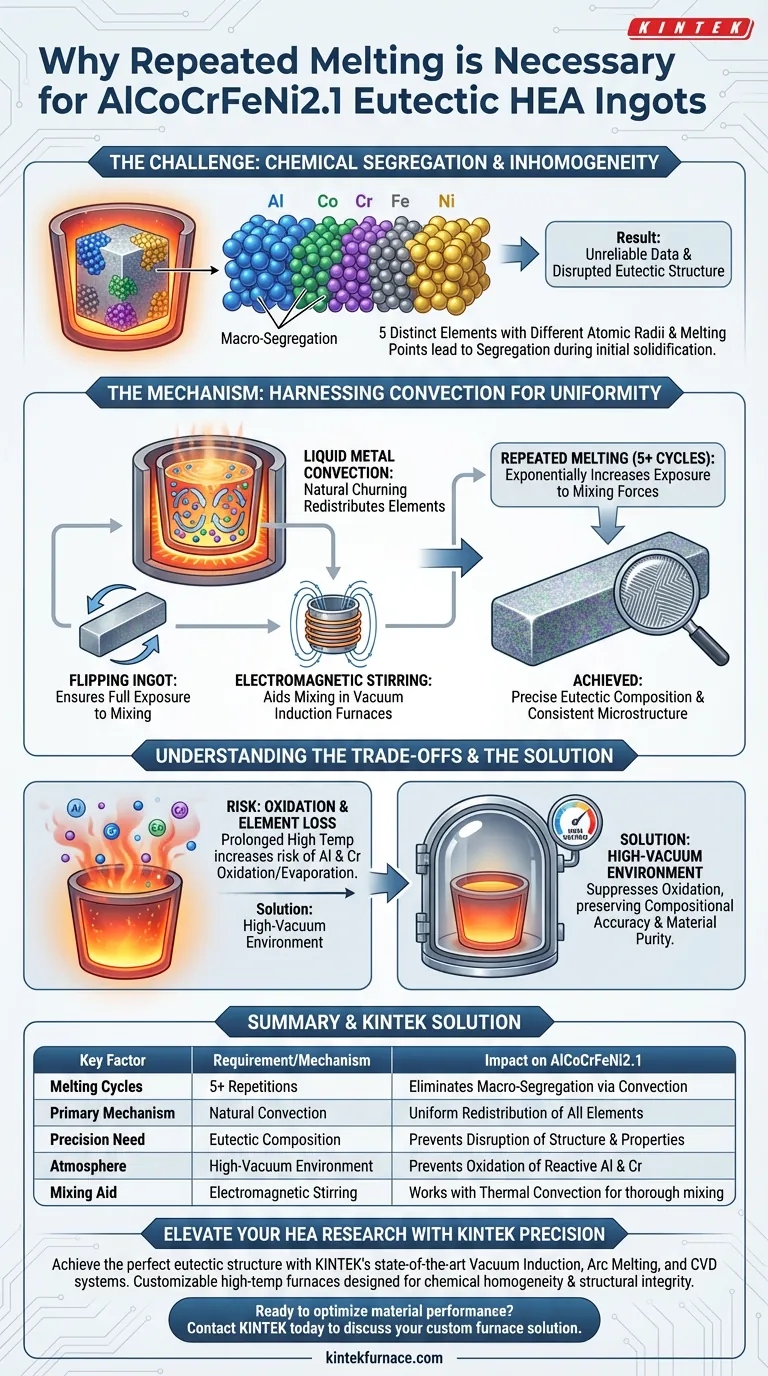

A fusão repetida é estritamente necessária para eliminar a segregação química. Para ligas eutéticas de alta entropia AlCoCrFeNi2.1, a realização deste processo cinco ou mais vezes utiliza o efeito de convecção natural dentro do metal líquido. Isso garante a uniformidade química precisa necessária para uma microestrutura consistente e um desempenho de material reproduzível.

A natureza complexa das ligas de múltiplos elementos principais significa que elas são propensas à inércia durante a fusão inicial. A fusão repetida promove a homogeneização através da convecção, garantindo que o lingote final represente uma verdadeira composição eutética em vez de uma mistura de elementos segregados.

O Desafio da Homogeneidade

O Problema da Segregação Química

As ligas de alta entropia (LCEs) são compostas por múltiplos elementos principais, em vez de uma única base solvente. No caso do AlCoCrFeNi2.1, você está combinando cinco metais distintos.

Esses elementos possuem raios atômicos e pontos de fusão significativamente diferentes. Sem intervenção, eles tendem a se separar ou "segregar" durante a solidificação.

Isso leva à macro-segregação, onde a composição química varia em todo o lingote. Um lingote com segregação produz dados não confiáveis, pois a microestrutura diferirá de uma amostra para outra.

A Sensibilidade das Composições Eutéticas

O AlCoCrFeNi2.1 é uma liga eutética, o que significa que tem uma composição específica que funde a uma temperatura única e a mais baixa possível.

Alcançar essa estrutura eutética específica requer extrema precisão composicional. Mesmo pequenas variações locais causadas pela segregação podem perturbar a estrutura lamelar e alterar as propriedades mecânicas.

O Mecanismo de Homogeneidade

Aproveitando a Convecção do Metal Líquido

O principal mecanismo para corrigir a segregação é o efeito de convecção do metal líquido.

Quando a liga é fundida, os gradientes de temperatura criam movimento de fluidos (convecção) dentro do banho de fusão. Essa agitação natural atua como um misturador, redistribuindo os elementos.

No entanto, uma única fusão raramente é suficiente para mover todos os elementos mais pesados e mais leves para uma solução uniforme.

O Papel da Repetição

Ao repetir o processo de fusão cinco ou mais vezes, você aumenta exponencialmente a exposição da liga a essas forças convectivas.

Técnicas suplementares, como virar o lingote entre as fusões, auxiliam ainda mais neste processo. Isso garante que as áreas anteriormente na parte inferior do banho de fusão sejam expostas à intensidade total da ação de mistura.

Agitação Eletromagnética

Em fornos de indução a vácuo, o processo é auxiliado pela agitação por indução.

O campo eletromagnético gera forças dentro do metal líquido condutor, agitando fisicamente a mistura. Isso funciona em conjunto com a convecção térmica para quebrar segregações e garantir que os cinco elementos sejam completamente misturados na fase líquida.

Compreendendo as Compensações

Equilibrando Homogeneidade com Oxidação

Embora a fusão repetida melhore a mistura, ela prolonga o tempo que o material passa em altas temperaturas.

Isso aumenta o risco de oxidação de elementos reativos, especificamente Alumínio (Al) e Cromo (Cr). Se esses elementos oxidarem e evaporarem, a composição real da liga se afastará da fórmula alvo.

A Necessidade de Ambientes de Vácuo

Para mitigar a perda de elementos ativos, este processo deve ocorrer em um ambiente de alto vácuo (como um forno de fusão por indução a vácuo ou a arco).

O vácuo suprime a oxidação, permitindo os múltiplos ciclos de fusão necessários sem degradar a pureza do material ou alterar sua estequiometria.

Garantindo a Integridade da Pesquisa

Ao preparar lingotes de AlCoCrFeNi2.1, o protocolo de fusão determina a validade dos seus dados subsequentes.

- Se o seu foco principal é Consistência Estrutural: Certifique-se de realizar pelo menos cinco ciclos de fusão. Este é o limiar identificado para utilizar suficientemente a convecção para eliminar a segregação neste sistema de liga específico.

- Se o seu foco principal é Precisão Composicional: Monitore estritamente o nível de vácuo. Um vácuo comprometido durante a fusão repetida levará à perda de Alumínio e Cromo, afastando a liga do ponto eutético.

Em última análise, a fusão repetida não é uma redundância; é o passo fundamental que transforma uma mistura de metais brutos em uma liga de alta entropia cientificamente utilizável.

Tabela Resumo:

| Fator Chave | Requisito/Mecanismo | Impacto no AlCoCrFeNi2.1 |

|---|---|---|

| Ciclos de Fusão | 5 ou mais repetições | Utiliza a convecção do metal líquido para eliminar a macro-segregação. |

| Mecanismo Primário | Convecção Natural | Garante a redistribuição uniforme de elementos com raios atômicos diferentes. |

| Necessidade de Precisão | Composição Eutética | Previne a perturbação da estrutura lamelar e das propriedades mecânicas. |

| Atmosfera | Ambiente de Alto Vácuo | Previne a oxidação e a evaporação de elementos reativos como Al e Cr. |

| Auxílio de Mistura | Agitação Eletromagnética | Funciona com a convecção térmica para misturar completamente os cinco elementos principais. |

Eleve Sua Pesquisa em LCEs com Precisão KINTEK

Alcançar a estrutura eutética perfeita em AlCoCrFeNi2.1 requer mais do que apenas matérias-primas; exige o ambiente de processamento térmico correto. A KINTEK fornece sistemas de ponta de Indução a Vácuo, Fusão a Arco e CVD projetados especificamente para os rigorosos requisitos da síntese de ligas de alta entropia.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades composicionais exclusivas, garantindo que sua pesquisa seja construída sobre uma base de homogeneidade química e integridade estrutural.

Pronto para otimizar o desempenho do seu material? Entre em contato com a KINTEK hoje para discutir sua solução de forno personalizada.

Guia Visual

Referências

- Effect of Heat Treatment on Corrosion of an AlCoCrFeNi2.1 Eutectic High-Entropy Alloy in 3.5 wt% NaCl Solution. DOI: 10.3390/met15060681

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é a função de um Forno de Fusão por Indução a Vácuo? Precisão Essencial para a Pesquisa de Aço

- Como a introdução de fendas inferiores em um cadinho frio afeta o desempenho de fusão? Aumente a eficiência do seu ISM

- O que torna possível a fusão a vácuo por indução? Desvende a Produção de Metais Ultrapuros

- Como a frequência afeta a eficiência de aquecimento em um forno de indução? Otimize Seu Processo com a Frequência Correta

- Quais são as vantagens do forno de indução? Alcance Eficiência, Controle e Limpeza Superiores

- Qual o papel de um forno de indução de frequência média na produção de GGG60? Garanta Qualidade Metalúrgica Superior

- Por que a escolha do cadinho é importante em um forno de indução? Garanta a Pureza da Liga e a Segurança do Processo

- Como os fornos de fusão por indução são utilizados na indústria de joias e metais preciosos? Alcance Pureza e Eficiência