O princípio fundamental que torna possível a fusão a vácuo por indução é que os campos magnéticos podem atravessar barreiras físicas não condutoras. Isso permite que uma bobina de indução na parte externa de uma câmara selada gere calor diretamente dentro de uma carga metálica na parte interna, sem qualquer contato físico e em um ambiente de vácuo controlado.

A Fusão por Indução a Vácuo (VIM) não se trata apenas de fundir metal no vácuo. É um processo estratégico que aproveita a física do aquecimento sem contato para criar ligas ultrapuras, altamente reativas ou complexas que seriam impossíveis de produzir em atmosfera aberta.

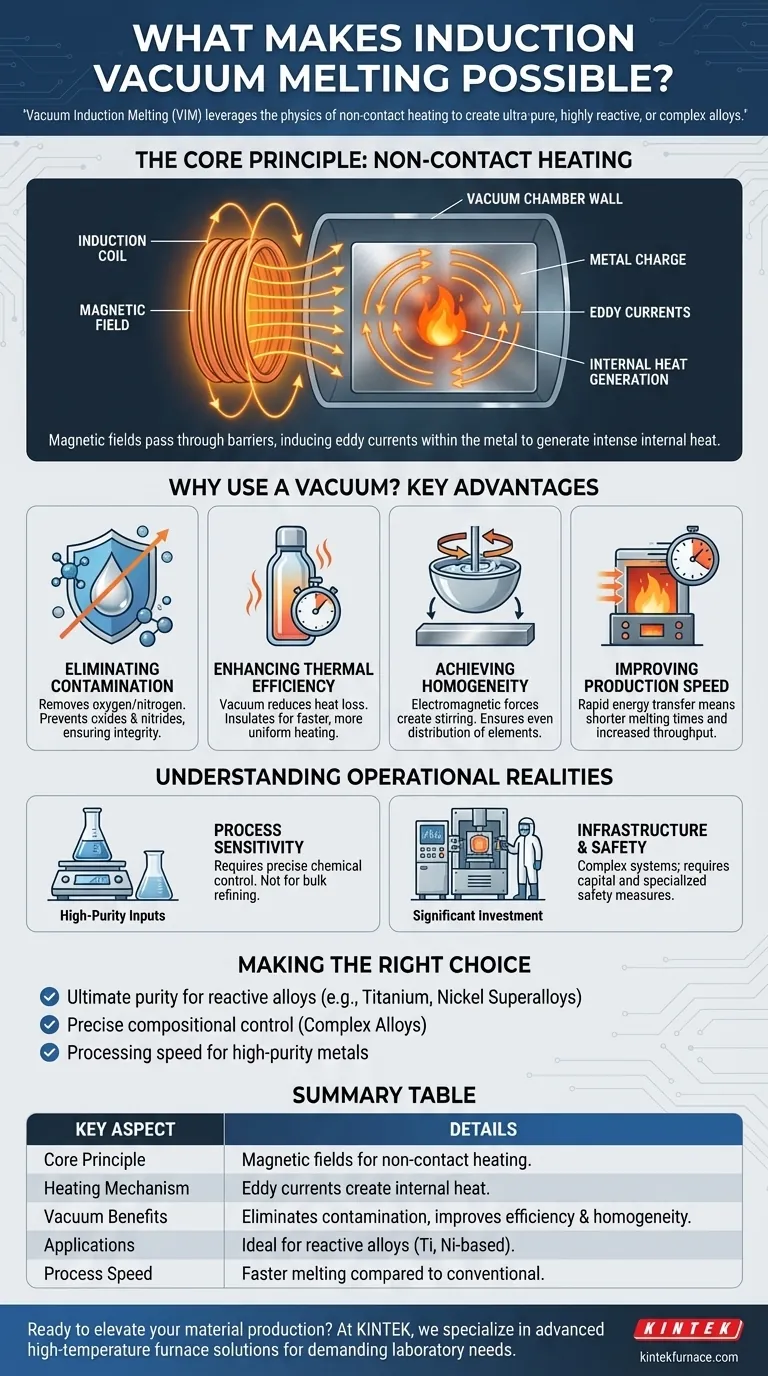

O Princípio Central: Aquecimento Sem Contato

Como os Campos Magnéticos Possibilitam o Vácuo

Um sistema de aquecimento por indução usa uma corrente alternada potente que passa por uma bobina de cobre. Isso gera um campo magnético flutuante ao redor da bobina.

Como esse campo magnético pode penetrar materiais não condutores, como as paredes de cerâmica ou quartzo de uma câmara de vácuo, o mecanismo de aquecimento é completamente separado do ambiente.

Induzindo Corrente à Distância

Uma vez que o campo magnético atravessa a parede da câmara, ele interage com a carga metálica condutora no interior. O campo induz poderosas correntes elétricas, conhecidas como correntes parasitas, diretamente dentro do metal.

A própria resistência elétrica do metal ao fluxo dessas correntes parasitas gera calor intenso, rápido e localizado, fazendo com que a carga derreta de dentro para fora.

Por Que Usar o Vácuo? Principais Vantagens do Processo

A capacidade de aquecer metal sem contato é apenas metade da história. O próprio ambiente de vácuo oferece benefícios cruciais para a produção avançada de materiais.

Eliminando a Contaminação Atmosférica

Muitos metais avançados e superligas, como titânio, níquel e ligas à base de cobalto, são altamente reativos com oxigênio e nitrogênio em altas temperaturas.

A fusão a vácuo remove esses gases atmosféricos, prevenindo a formação de óxidos e nitretos que comprometem a integridade, resistência e desempenho do material.

Aumentando a Eficiência Térmica

Em uma atmosfera padrão, uma quantidade significativa de calor é perdida por convecção e condução para o ar circundante. O vácuo, sendo em grande parte vazio de matéria, é um excelente isolante.

Essa falta de ar reduz drasticamente a perda de calor, tornando o processo de fusão mais eficiente em termos energéticos e permitindo um aquecimento mais rápido e uniforme de toda a carga metálica.

Alcançando Homogeneidade Composicional

As mesmas forças eletromagnéticas que geram calor também criam uma vigorosa ação de agitação dentro do banho de metal fundido.

Essa agitação eletromagnética garante que todos os elementos de liga sejam distribuídos uniformemente, levando a um produto final perfeitamente homogêneo. Isso é crítico para ligas onde mesmo pequenas variações na composição podem levar à falha.

Melhorando a Velocidade de Produção

Os fornos de indução transferem energia para o metal com incrível velocidade e eficiência. Isso resulta em tempos de fusão significativamente mais curtos em comparação com fornos convencionais a arco ou a gás.

Ciclos mais rápidos não apenas aumentam a capacidade de produção, mas também minimizam o tempo em que o metal fundido é exposto a altas temperaturas, reduzindo ainda mais o risco de reações indesejadas ou perda de elementos.

Compreendendo as Realidades Operacionais

Embora potente, o processo VIM envolve complexidade e investimento significativos. Não é uma solução universal para todas as aplicações de fusão.

Sensibilidade do Processo

O processo VIM é projetado para criar materiais de alto valor a partir de insumos brutos de alta pureza. Não é um processo de refino para remover impurezas em massa de sucata ou minério de baixa qualidade. A química deve ser precisamente controlada desde o início.

Infraestrutura e Segurança

Os fornos VIM são sistemas complexos que operam sob condições extremas de vácuo e temperatura. Isso requer um investimento de capital significativo em bombas de vácuo, fontes de alimentação e sistemas de controle.

Além disso, a segurança do trabalhador é uma consideração importante. As instalações são frequentemente construídas dentro de invólucros ou túneis de proteção para conter o calor e mitigar riscos, exigindo que os operadores usem equipamentos de proteção especializados.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a Fusão por Indução a Vácuo é impulsionada pelos requisitos específicos do material final.

- Se o seu foco principal é a pureza máxima para ligas reativas: VIM é o padrão da indústria para prevenir a contaminação atmosférica em materiais como titânio e superligas à base de níquel.

- Se o seu foco principal é o controle preciso da composição: A agitação eletromagnética inerente ao VIM proporciona uma homogeneidade inigualável para ligas complexas e multi-elementares.

- Se o seu foco principal é a velocidade de processamento para metais de alta pureza: O aquecimento rápido e a alta eficiência térmica do VIM oferecem vantagens significativas na capacidade de produção.

Em última análise, a Fusão por Indução a Vácuo é a solução definitiva quando o desempenho do material depende de pureza absoluta e controle químico preciso.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Princípio Central | Campos magnéticos atravessam barreiras para aquecimento sem contato |

| Mecanismo de Aquecimento | Correntes parasitas induzidas no metal geram calor interno |

| Benefícios do Vácuo | Elimina contaminação, melhora a eficiência térmica, garante homogeneidade |

| Aplicações | Ideal para ligas reativas como titânio e superligas à base de níquel |

| Velocidade do Processo | Tempos de fusão mais rápidos em comparação com métodos convencionais |

Pronto para elevar sua produção de materiais com precisão e pureza? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, adaptadas para as exigências de laboratório. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos produtos como Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Seja você trabalhando com ligas reativas ou precisando de controle composicional preciso, nossa experiência garante desempenho e eficiência ótimos. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos com tecnologia de ponta e soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear