A escolha do cadinho correto é fundamental para qualquer operação de forno de indução, pois ele serve como interface primária entre a energia do forno e o metal que está sendo fundido. Uma escolha incorreta pode levar a falhas catastróficas, contaminação da liga e perdas financeiras significativas. O cadinho não deve apenas conter o metal líquido em temperaturas extremas, mas também resistir a intenso choque térmico e permanecer quimicamente inerte em relação à liga específica que está sendo processada.

O cadinho não é meramente um recipiente passivo; é um componente ativo no processo metalúrgico. Suas propriedades materiais ditam diretamente a pureza do produto final, a segurança da operação e a eficiência geral do forno.

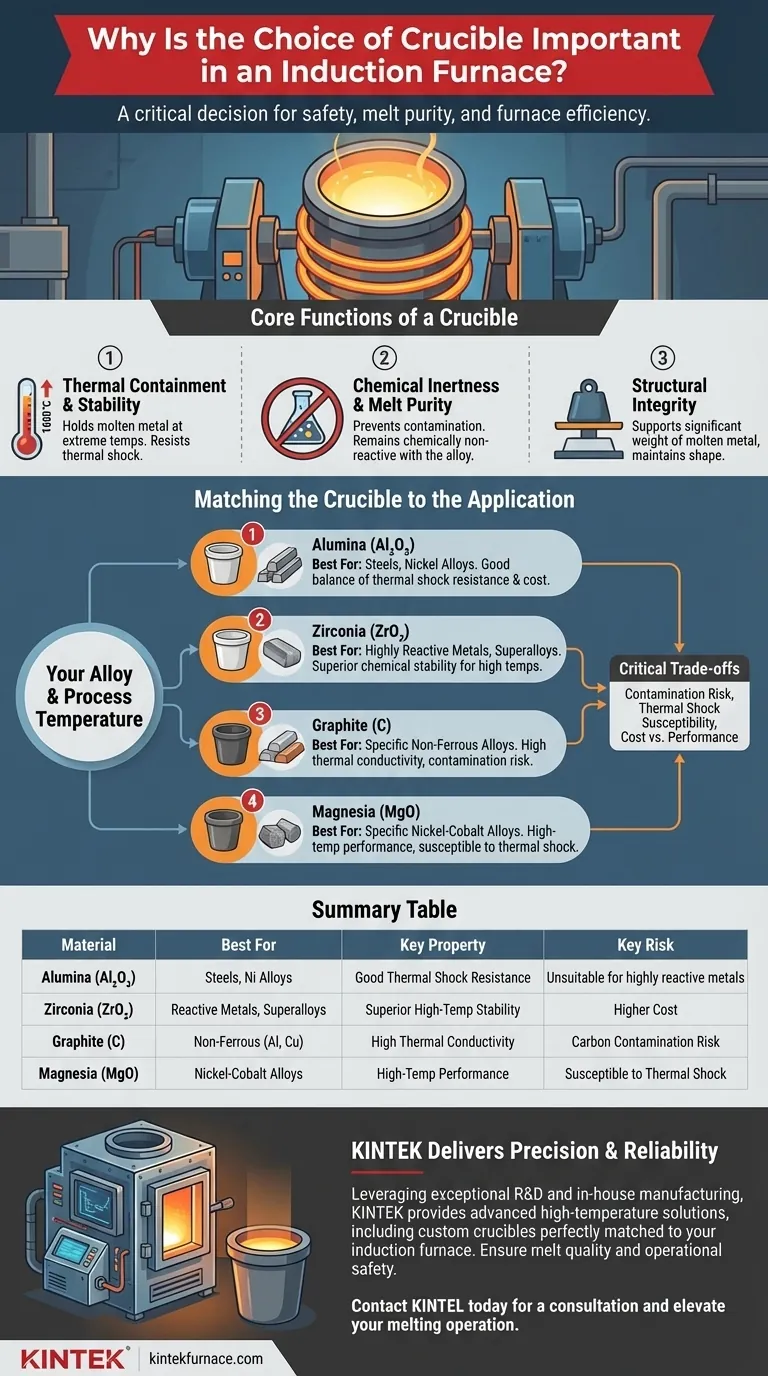

As Funções Principais de um Cadinho na Fusão por Indução

Para entender a importância da seleção do cadinho, você deve primeiro apreciar os papéis exigentes que ele desempenha. A escolha é um equilíbrio de propriedades térmicas, químicas e estruturais adaptadas a uma aplicação específica.

Contenção e Estabilidade Térmica

A função mais básica de um cadinho é conter o metal fundido em temperaturas que podem exceder 1600°C (2900°F). Ele deve fazer isso sem derreter, deformar ou rachar. Isso requer um material com um ponto de fusão excepcionalmente alto e baixa expansão térmica.

Além disso, os ciclos rápidos de aquecimento e resfriamento inerentes à fusão por indução criam um estresse térmico imenso. A capacidade de suportar essa rápida mudança de temperatura sem fraturar é conhecida como resistência ao choque térmico, uma propriedade crítica para qualquer cadinho.

Inércia Química e Pureza da Liga

Metais fundidos são altamente reativos. Um cadinho feito do material errado reagirá quimicamente com a liga, lixiviando impurezas para a liga e alterando suas propriedades finais. Esta é uma falha crítica.

Por exemplo, usar um cadinho de grafite para fundir certos tipos de aço pode introduzir carbono na liga, formando carbetos indesejados e inutilizando todo o lote. O objetivo é a inércia química — o cadinho deve ser um vaso neutro que não contamine o produto.

Integridade Estrutural

O cadinho deve suportar o peso significativo da carga de metal fundido. Ele deve manter sua integridade estrutural mesmo quando superaquecido, garantindo que a liga permaneça contida com segurança durante todo o processo de vazamento e fundição.

Combinando o Cadinho com a Aplicação

O material correto do cadinho é ditado inteiramente pelo metal que está sendo fundido e pela temperatura de processo alvo. Não existe um único material "melhor".

Para Aços e Ligas à Base de Níquel

Alumina (Óxido de Alumínio) é uma escolha comum e eficaz para fundir a maioria dos aços e muitas ligas à base de níquel. Ela oferece um bom equilíbrio de estabilidade em alta temperatura, resistência ao choque térmico e inércia química para essas aplicações.

Para Metais Reativos e de Alta Temperatura

Ao trabalhar com metais altamente reativos como titânio ou superligas em temperaturas extremas, zircônia (Dióxido de Zircônio) é frequentemente necessária. Ela oferece estabilidade química superior e um ponto de fusão mais alto do que a alumina, prevenindo a contaminação dessas ligas sensíveis e caras.

Para Aplicações Específicas Não Ferrosas e Outras

Cadinhos de grafite são usados para alguns metais não ferrosos como ligas de alumínio e cobre, mas é necessária uma consideração cuidadosa para evitar contaminação. Magnésia é usada para aplicações específicas de ligas de níquel-cobalto, mas pode ser mais suscetível ao choque térmico se não for manuseada corretamente.

Entendendo as Compensações (Trade-offs)

A seleção de um cadinho envolve navegar por uma série de compensações críticas. O mal-entendido dessas pode levar à falha do processo.

O Risco de Contaminação

A consequência mais grave de uma escolha inadequada é a contaminação da liga. Como mencionado, um cadinho de grafite pode arruinar uma liga de aço de baixo carbono. Da mesma forma, um cadinho de alumina pode não ser adequado para metais altamente reativos que podem remover oxigênio da cerâmica de óxido, levando a impurezas.

Susceptibilidade ao Choque Térmico

Mesmo um cadinho quimicamente compatível pode falhar. Por exemplo, um cadinho de magnésia pode ser a escolha quimicamente perfeita, mas rachará se for aquecido ou resfriado muito rapidamente. O procedimento do operador é tão importante quanto o próprio material.

Custo vs. Desempenho

Existe uma diferença de custo significativa entre os materiais. Um cadinho padrão de argila-grafite ou alumina é muito menos caro do que um cadinho de zircônia de alta pureza. A escolha se torna um cálculo econômico: o custo do cadinho deve ser ponderado contra o valor da liga e o risco de uma fusão fracassada.

Fazendo a Escolha Certa para Sua Fusão

Sua seleção deve ser uma decisão deliberada baseada em seu objetivo metalúrgico específico. Use estes princípios como seu guia.

- Se seu foco principal for fundir aços padrão ou ligas de níquel: Cadinhos de alumina fornecem o equilíbrio mais confiável e econômico de desempenho e estabilidade química.

- Se seu foco principal for fundir metais altamente reativos ou de temperatura muito alta: Invista em um cadinho de zircônia para garantir a pureza química e a integridade do seu produto final.

- Se seu foco principal for fundir ligas não ferrosas específicas: Você pode considerar grafite ou outros materiais especializados, mas deve primeiro verificar sua compatibilidade química para evitar contaminar sua liga.

Em última análise, um cadinho devidamente selecionado é a base para uma operação de fusão segura, eficiente e bem-sucedida.

Tabela Resumo:

| Material do Cadinho | Melhor Para | Propriedade Chave | Risco Principal |

|---|---|---|---|

| Alumina (Al₂O₃) | Aços, Ligas de Níquel | Boa resistência ao choque térmico, inércia química | Inadequado para metais altamente reativos |

| Zircônia (ZrO₂) | Metais Reativos (ex: Ti), Superligas | Estabilidade superior em alta temperatura | Custo mais elevado |

| Grafite (C) | Não Ferrosos Específicos (ex: Al, Cu) | Alta condutividade térmica | Risco de contaminação por carbono |

| Magnésia (MgO) | Ligas Específicas de Níquel-Cobalto | Desempenho em alta temperatura | Susceptível a choque térmico |

Maximize Seu Processo de Fusão com o Cadinho Certo

Escolher o cadinho correto não é uma decisão única para todos; é um cálculo preciso baseado em sua liga específica, temperatura e requisitos de pureza. Uma escolha errada arrisca contaminação custosa e falha do equipamento.

A KINTEK oferece precisão e confiabilidade. Alavancando nossas excepcionais capacidades de P&D e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, incluindo cadinhos perfeitamente adaptados ao seu forno de indução. Nossa profunda experiência em personalização garante que seu cadinho ofereça a estabilidade térmica exata, inércia química e integridade estrutural que seu processo exige.

Não deixe a qualidade da sua liga ao acaso. Deixe que nossos especialistas ajudem você a selecionar o cadinho ideal para proteger seus materiais valiosos e garantir a segurança operacional.

Entre em contato com a KINTEL hoje para uma consulta e eleve sua operação de fusão.

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de fusão por indução no vácuo e forno de fusão por arco

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- O que é a pirólise flash de vácuo e como é que um forno tubular é utilizado neste processo?

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?