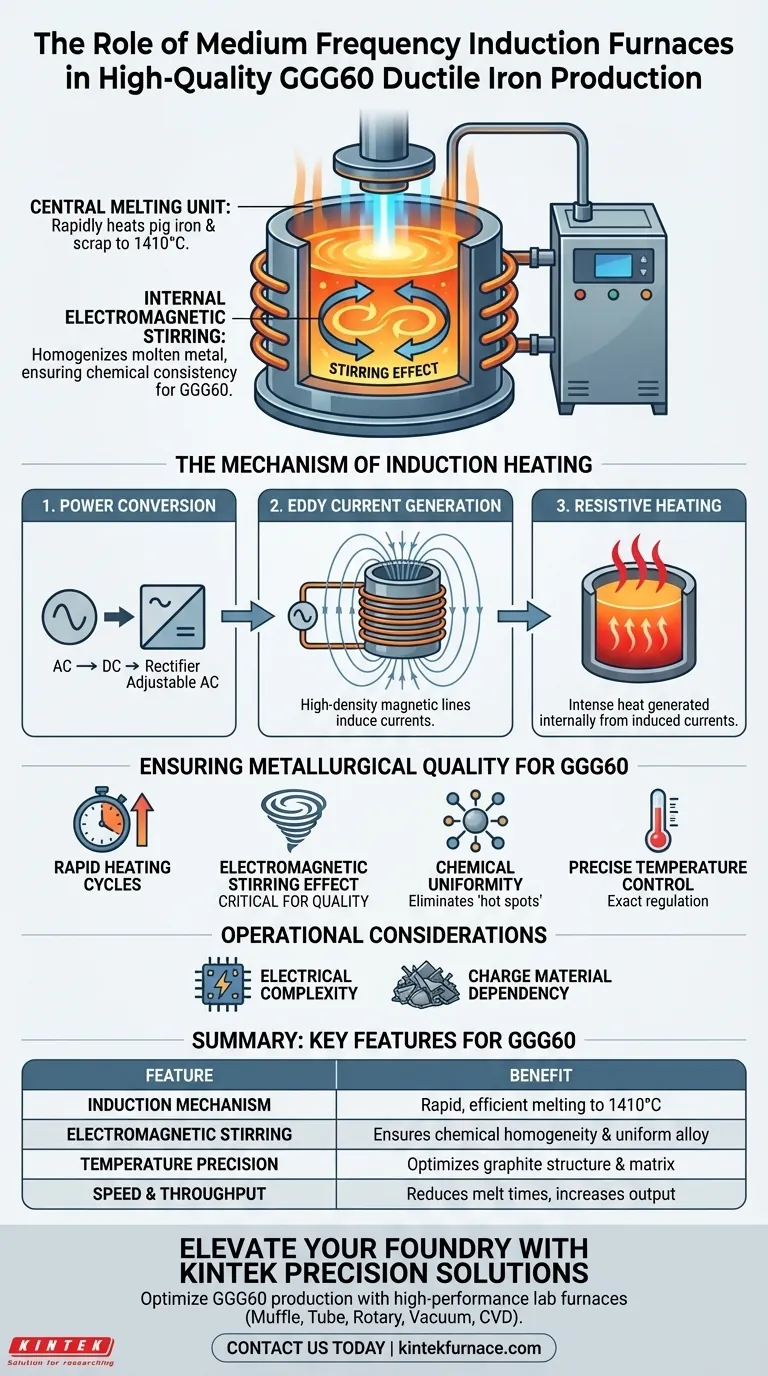

Um forno de indução de frequência média serve como unidade central de fusão para a produção de ferro fundido dúctil de alta qualidade, utilizando campos eletromagnéticos para aquecer rapidamente matérias-primas como ferro gusa e sucata de aço a temperaturas tão altas quanto 1410°C. Além da simples fusão, seu papel específico é gerar um "efeito de agitação" interno que homogeneíza o metal fundido, garantindo a consistência química necessária para ligas avançadas como o GGG60.

Embora a fusão rápida seja uma característica chave, o verdadeiro valor do forno de indução de frequência média reside em sua capacidade de criar uma matriz quimicamente uniforme através da agitação eletromagnética. Essa uniformidade é o pré-requisito para alcançar as propriedades mecânicas específicas e a estrutura de grafite exigidas pelo ferro fundido dúctil GGG60.

O Mecanismo de Aquecimento por Indução

Convertendo Energia em Calor

O forno opera manipulando a corrente elétrica para gerar calor diretamente no metal. Começa convertendo a corrente alternada (AC) de frequência padrão trifásica em corrente contínua (DC).

Gerando Correntes Parasitas

Essa DC é então transformada de volta em uma fonte de AC ajustável que alimenta uma bobina de indução. À medida que a corrente flui através desta bobina, ela gera linhas de força magnética de alta densidade que intersectam a carga metálica.

Aquecimento Resistivo

Esses campos magnéticos induzem significativas correntes parasitas dentro do próprio metal. À medida que essas correntes forçam os elétrons livres a fluir através do corpo resistivo do metal, um calor intenso é gerado de dentro para fora, em vez de ser aplicado externamente.

Garantindo a Qualidade Metalúrgica para GGG60

Ciclos de Aquecimento Rápido

A eficiência é uma vantagem primária. O processo de indução permite velocidades de aquecimento extremamente altas, elevando rapidamente a carga à temperatura alvo de 1410°C.

O Efeito de Agitação Eletromagnética

Este é o fator mais crítico para a qualidade. A corrente de indução produz naturalmente um efeito de agitação dentro do banho fundido.

Uniformidade Química

Essa ação de agitação garante que todos os elementos de liga e componentes químicos sejam distribuídos uniformemente por toda a fusão. Para o GGG60, que requer uma estrutura de matriz precisa, isso elimina "pontos quentes" ou áreas de baixa concentração de liga.

Controle Preciso de Temperatura

O forno permite a regulação exata da entrada de energia. Isso permite que os operadores mantenham os parâmetros térmicos específicos necessários para otimizar a microestrutura do ferro fundido dúctil antes da fundição.

Considerações Operacionais e Compromissos

Complexidade Elétrica

Ao contrário de fornos de combustão simples, este sistema depende de eletrônica de potência complexa para gerenciar a conversão AC-DC-AC. Isso requer fontes de alimentação estáveis e manutenção especializada dos sistemas de capacitores e bobinas.

Dependência do Material da Carga

A eficiência do aquecimento está diretamente relacionada às propriedades eletromagnéticas do material da carga. O processo depende da resistência do material para gerar calor, o que significa que a composição da sucata de aço e do ferro gusa deve ser cuidadosamente gerenciada.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o potencial de um forno de indução de frequência média em sua fundição:

- Se o seu foco principal é a Velocidade de Produção: Aproveite os campos magnéticos de alta densidade para minimizar os tempos de fusão e aumentar a produção.

- Se o seu foco principal é a Consistência do Material (GGG60): Priorize a fase de agitação eletromagnética para garantir uma matriz química uniforme antes da vazamento.

Ao dominar o equilíbrio entre aquecimento rápido e agitação eletromagnética, você garante que cada lote de GGG60 atenda aos rigorosos padrões exigidos para aplicações de alto desempenho.

Tabela Resumo:

| Característica | Benefício para a Produção de GGG60 |

|---|---|

| Mecanismo de Indução | Gera calor internamente para fusão rápida e eficiente até 1410°C |

| Agitação Eletromagnética | Garante homogeneidade química e distribuição uniforme dos elementos de liga |

| Precisão de Temperatura | Permite regulação exata para otimizar a estrutura de grafite e a matriz |

| Velocidade e Produção | Campos magnéticos de alta densidade reduzem os tempos de fusão e aumentam a produção |

Eleve Sua Fundição com Soluções de Precisão KINTEK

Você está buscando otimizar sua produção de ferro fundido dúctil GGG60? Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas Muffle, de Tubo, Rotativos, a Vácuo e CVD de alto desempenho, juntamente com fornos de alta temperatura de laboratório personalizáveis, adaptados às suas necessidades metalúrgicas exclusivas.

Nossa tecnologia de aquecimento avançada garante a consistência química e o controle preciso de temperatura que suas ligas avançadas exigem. Entre em contato conosco hoje mesmo para discutir como nossas soluções de fornos personalizáveis podem aprimorar a eficiência e a qualidade do material do seu laboratório!

Guia Visual

Referências

- İsmail Aykut Karamanlı, Okan Ünal. Study of the Wear Resistance Plasma Nitrided GGG60 by Optimization of Surface Treatment Conditions Using Response Surface Methodology. DOI: 10.1007/s40962-024-01310-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1400℃ Forno de mufla para laboratório

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que argônio (Ar) e hexafluoreto de enxofre (SF6) são introduzidos durante a fusão de ligas de magnésio? Proteja a Qualidade da Sua Fusão

- Por que os fornos de fundição a vácuo são considerados vitais para a manufatura moderna? Desvende a Pureza e o Desempenho

- Como a tecnologia IGBT aumenta a capacidade de fusão e a produtividade? Desbloqueie Fusões Mais Rápidas e Maior Produção

- Como o material e a configuração do cadinho diferem no processo de evaporação por aquecimento indutivo? Um guia para aquecimento direto vs. indireto

- Qual é a função do cadinho de cobre refrigerado a água? Garanta Pureza Absoluta na Fusão por Arco a Vácuo

- Quais benefícios ambientais os fornos de indução proporcionam? Alcance um Aquecimento Industrial Mais Limpo e Seguro

- Quais são as vantagens da fusão e fundição por indução a vácuo (VIM&C) em relação à VIM? Alcance Qualidade Metalúrgica Superior e Eficiência

- Como funciona o forno de indução? Domine a Fusão de Metais Sem Contato e de Alta Pureza