Em sua essência, os fornos de fundição a vácuo são vitais porque criam um ambiente livre de ar e outros gases durante o processamento de metais a altas temperaturas. Este ato aparentemente simples de remover a atmosfera previne fundamentalmente a oxidação e a contaminação, permitindo a criação de materiais excepcionalmente puros e de alta resistência que são impossíveis de produzir com métodos convencionais.

A vantagem crítica de um forno a vácuo não é apenas o que ele faz, mas o que ele remove. Ao eliminar a interferência atmosférica, ele desbloqueia um nível de controle de material e pureza essencial para as aplicações mais exigentes na indústria moderna.

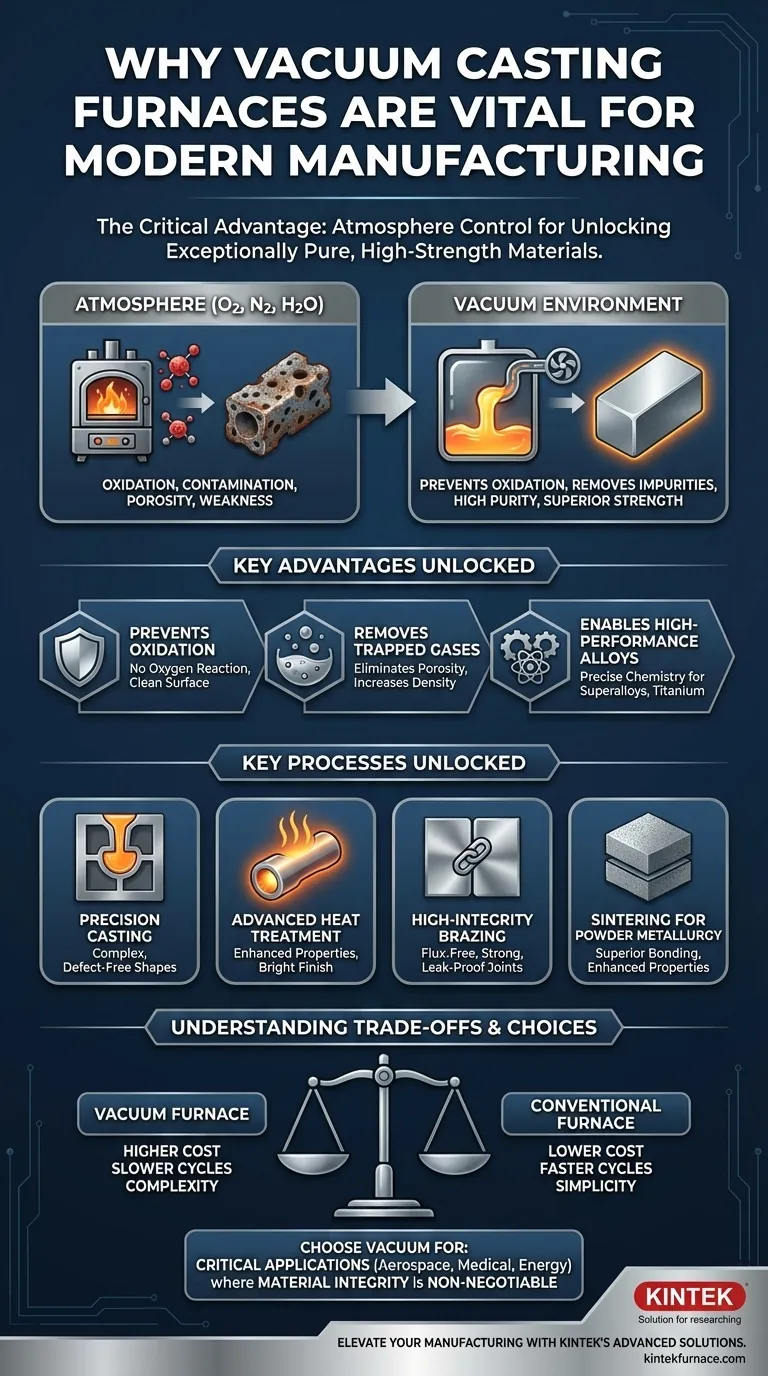

A Vantagem Fundamental: Controlar a Atmosfera

Aquecer metal ao ar livre, ou mesmo em um forno padrão, introduz oxigênio e outros gases reativos. Isso causa reações químicas indesejadas que comprometem a qualidade final do material. Um forno a vácuo resolve isso removendo a atmosfera antes de aplicar calor.

Prevenindo a Oxidação e a Contaminação

Quando os metais são aquecidos, eles reagem facilmente com o oxigênio, formando óxidos na superfície e dentro do material. Essa oxidação enfraquece o metal e pode arruinar suas propriedades desejadas.

Um ambiente a vácuo, por definição, praticamente não tem oxigênio, prevenindo completamente a oxidação mesmo em temperaturas extremas. Isso garante que a superfície do material permaneça limpa e sua química interna inalterada.

Removendo Gases Presos e Impurezas

O vácuo puxa ativamente gases dissolvidos, como hidrogênio e nitrogênio, do metal fundido. Esses gases aprisionados são a principal causa de porosidade, um defeito crítico que cria pontos fracos no produto final.

Ao desgaseificar o material, o forno produz peças que são mais densas, mais fortes e mais confiáveis sob estresse. Este processo é essencial para criar componentes sem vazios para aplicações críticas.

Possibilitando Ligas de Alto Desempenho

Indústrias como a aeroespacial e de implantes médicos dependem de superligas e metais especializados (como o titânio) com composições químicas altamente específicas.

Mesmo quantidades vestigiais de contaminação atmosférica podem perturbar essas receitas precisas, degradando o desempenho. Os fornos a vácuo fornecem o ambiente inerte necessário para fundir, misturar e fundir essas ligas sensíveis sem comprometer sua integridade.

Principais Processos Desbloqueados pela Tecnologia a Vácuo

Embora o termo "fundição" esteja na pergunta, a tecnologia possibilita uma série de processos avançados de fabricação. Entender esses processos revela todo o escopo de sua importância.

Fundição e Fusão de Precisão

Este é o processo de criar uma forma final a partir de metal fundido. No vácuo, a peça fundida resultante fica livre de defeitos relacionados a gases e óxidos superficiais, tornando-a ideal para pás de turbina, implantes médicos e outros componentes de alto estresse.

Tratamento Térmico Avançado

O tratamento térmico modifica a estrutura cristalina interna de um metal para aprimorar suas propriedades, como dureza ou ductilidade. Realizar isso a vácuo garante um acabamento limpo e brilhante e evita a degradação da superfície do material durante o processo.

Brasagem e União de Alta Integridade

A brasagem a vácuo é um método para unir duas peças de metal. Ela produz juntas excepcionalmente fortes, limpas e estanques sem a necessidade de fluxo corrosivo, pois o próprio vácuo atua como agente de limpeza. Isso é crucial para montar componentes eletrônicos e aeroespaciais complexos.

Sinterização para Metalurgia do Pó

A sinterização é o processo de fundir pós metálicos em uma peça sólida e densa usando calor. Um vácuo garante que nenhum óxido se forme nas partículas do pó, levando a uma ligação superior e a um componente final com propriedades mecânicas aprimoradas.

Entendendo as Compensações

Apesar de suas vantagens, os fornos a vácuo não são uma solução universal. Seus benefícios vêm com considerações claras e importantes.

Alto Investimento Inicial e Custos Operacionais

Fornos a vácuo são significativamente mais complexos e caros do que seus equivalentes atmosféricos. As bombas de vácuo, os sistemas de controle e a engenharia da câmara representam um grande investimento de capital.

Tempos de Ciclo de Processo Mais Lentos

Atingir um vácuo profundo leva tempo. A fase de bombeamento aumenta o tempo total do ciclo para cada lote, o que pode tornar o processo mais lento do que os métodos de aquecimento convencionais para produção de alto volume e baixa especificação.

Complexidade Operacional Aumentada

Operar e manter um forno a vácuo requer treinamento especializado. Gerenciar os níveis de vácuo, prevenir vazamentos e fazer a manutenção dos sistemas complexos é mais exigente do que operar um forno padrão.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo deve ser impulsionada pelos requisitos inegociáveis do produto final.

- Se o seu foco principal é a máxima pureza e desempenho do material: Para aplicações em aeroespacial, energia ou dispositivos médicos onde a falha não é uma opção, um forno a vácuo é essencial.

- Se o seu foco principal é criar juntas fortes e livres de fluxo: Para montagens complexas ou componentes que devem estar perfeitamente limpos, a brasagem a vácuo é a escolha superior.

- Se o seu foco principal é a produção de alto volume e sensível a custos: Para peças de uso geral onde uma leve oxidação superficial é aceitável, um forno atmosférico tradicional é frequentemente mais prático.

Em última análise, a adoção da tecnologia de forno a vácuo é uma decisão estratégica para priorizar a integridade do material acima de tudo.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Previne a Oxidação | Elimina o oxigênio para evitar a degradação superficial e interna dos metais durante o aquecimento. |

| Remove Impurezas | Extrai gases dissolvidos como hidrogênio e nitrogênio para reduzir a porosidade e aumentar a resistência. |

| Possibilita Ligas de Alto Desempenho | Permite a fusão e fundição precisas de materiais sensíveis como superligas e titânio sem contaminação. |

| Processos Chave | Inclui fundição de precisão, tratamento térmico avançado, brasagem a vácuo e sinterização para resultados superiores. |

| Compensações | Custos mais altos, tempos de ciclo mais lentos e complexidade operacional aumentada em comparação com fornos convencionais. |

Eleve Sua Manufatura com os Fornos a Vácuo Avançados da KINTEK

Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja você dos setores aeroespacial, de dispositivos médicos ou de energia, nossos fornos a vácuo garantem pureza máxima do material, resistência e confiabilidade para aplicações críticas. Não deixe que a contaminação o segure — entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades específicas e impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje