Em sua essência, os fornos de indução proporcionam benefícios ambientais significativos ao eliminar a poluição direta no local e operar com uma eficiência energética excepcionalmente alta. Ao contrário dos fornos tradicionais a combustível, eles não queimam combustíveis fósseis, o que significa que não liberam gases nocivos, poeira ou fuligem na atmosfera imediata, criando um local de trabalho mais limpo e seguro.

A principal vantagem ambiental de um forno de indução é a sua capacidade de dissociar o processo de aquecimento da combustão. Essa mudança não só elimina as emissões locais, mas também aproveita a eficiência da rede elétrica, tornando-o uma ferramenta estratégica para reduzir a pegada de carbono total de uma instalação.

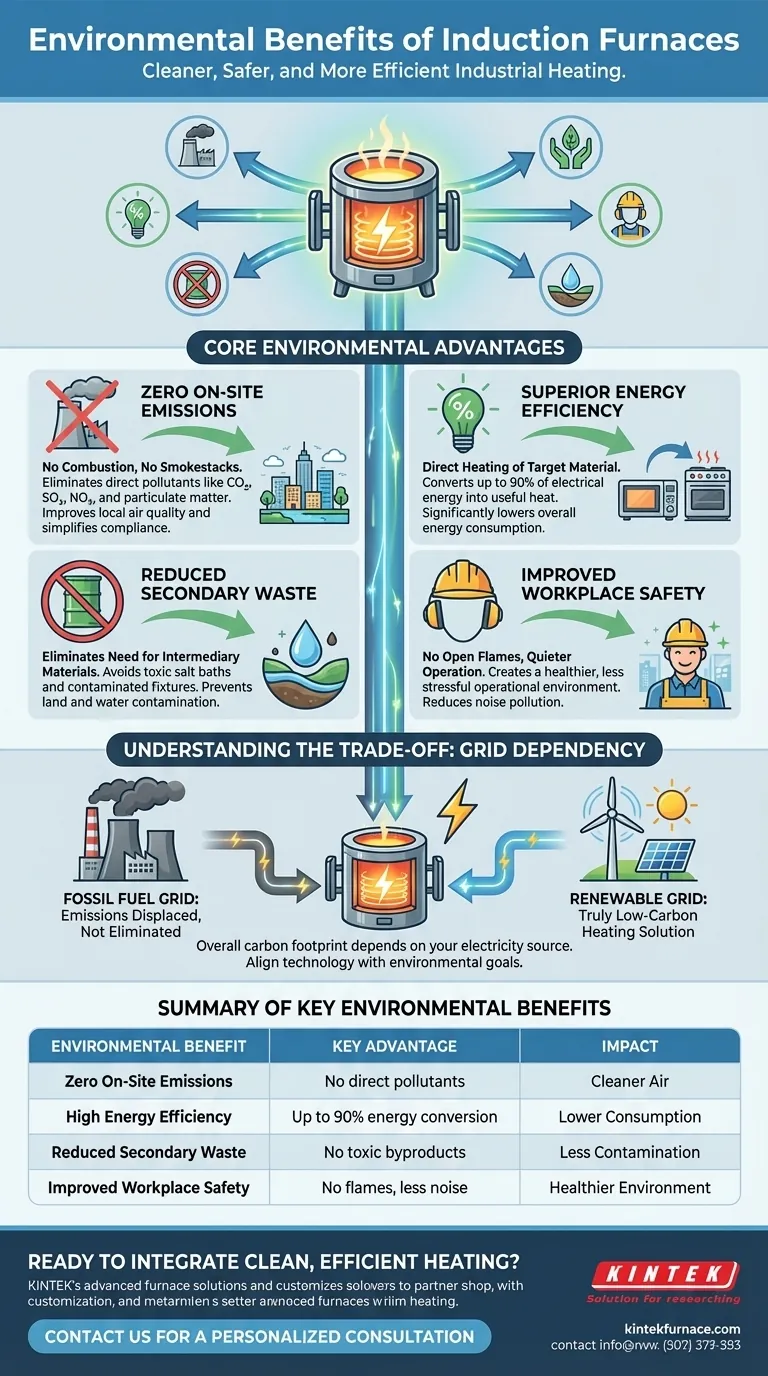

As Principais Vantagens Ambientais

O projeto de um forno de indução muda fundamentalmente a forma como ele interage com o meio ambiente em comparação com os métodos tradicionais baseados em combustão. Os benefícios vão além da qualidade do ar.

Eliminação de Emissões Diretas no Local

Os fornos de indução não têm chaminés porque não queimam combustível. Essa ausência completa de combustão no local significa que eles produzem zero poluentes diretos, como CO₂, SOx, NOx ou material particulado.

Isso melhora diretamente a qualidade do ar local, beneficiando tanto os funcionários quanto a comunidade vizinha. Também simplifica a conformidade com regulamentações ambientais cada vez mais rigorosas.

Eficiência Energética Superior

O aquecimento por indução é um processo notavelmente eficiente, capaz de converter até 90% de sua energia elétrica em calor útil dentro do material alvo.

Pense nisso como um forno de micro-ondas aquecendo os alimentos diretamente, em vez de um forno convencional que primeiro precisa aquecer todo o ar dentro dele. A indução gera calor dentro do material condutor, minimizando a energia desperdiçada que, de outra forma, irradiaria para o meio ambiente. Essa alta eficiência se traduz diretamente em menor consumo geral de energia.

Redução de Fluxos de Resíduos Secundários

Os processos tradicionais de tratamento térmico e fusão frequentemente criam resíduos secundários significativos. Isso inclui banhos de sal tóxicos, gabaritos e acessórios contaminados, e outros subprodutos perigosos que exigem descarte especial e caro.

A tecnologia de indução elimina a necessidade desses materiais intermediários. Ao aquecer a peça diretamente, ela evita a contaminação do solo e da água associada ao descarte de resíduos químicos tóxicos.

Melhoria do Ambiente de Trabalho Imediato

Além das emissões, os fornos de indução criam um local de trabalho mais saudável e seguro. Eles operam sem chamas abertas ou grandes volumes de gás de exaustão quente.

Além disso, são significativamente mais silenciosos do que muitos fornos de combustão, reduzindo a poluição sonora e criando um ambiente operacional menos estressante para os trabalhadores.

Compreendendo as Compensações: Dependência da Rede

Embora os fornos de indução não tenham emissões diretas, seu impacto ambiental geral está ligado à fonte de sua eletricidade. Esta é a compensação mais crítica a ser compreendida.

A Fonte de Sua Energia Importa

A pegada de carbono de um forno de indução é um reflexo da rede elétrica à qual está conectado. Se a rede for alimentada principalmente por combustíveis fósseis como carvão ou gás natural, as emissões de CO₂ são simplesmente deslocadas da fábrica para a usina de energia.

No entanto, quando combinada com uma rede rica em fontes renováveis (solar, eólica, hídrica) ou energia nuclear, o forno de indução se torna uma solução de aquecimento verdadeiramente de baixo carbono.

Não é uma Solução Universal

O aquecimento por indução funciona induzindo uma corrente elétrica em um material condutor. Isso significa que é altamente eficaz para metais, mas não é adequado para materiais não condutores, como cerâmicas ou certos compósitos, sem um recipiente condutor secundário (um susceptor).

Alinhando a Tecnologia com Seus Objetivos Ambientais

A escolha de um forno de indução é uma decisão estratégica que se alinha com objetivos ambientais e operacionais específicos.

- Se seu foco principal é atender aos regulamentos locais de qualidade do ar e melhorar a segurança do trabalhador: A eliminação completa de emissões no local e um ambiente de trabalho mais silencioso e fresco é o benefício principal.

- Se seu foco principal é atingir a neutralidade de carbono corporativa ou metas ESG: A alta eficiência energética, combinada com o uso de eletricidade renovável, fornece um caminho claro e mensurável para reduzir sua pegada de carbono.

- Se seu foco principal é minimizar o desperdício geral e a responsabilidade de longo prazo: A redução dos fluxos de resíduos secundários, particularmente sais tóxicos e materiais contaminados, é a vantagem mais convincente.

Em última análise, a adoção da tecnologia de forno de indução é um passo definitivo em direção a um aquecimento industrial mais preciso, eficiente e ambientalmente responsável.

Tabela de Resumo:

| Benefício Ambiental | Vantagem Principal |

|---|---|

| Zero Emissões no Local | Nenhum CO₂, SOx, NOx ou material particulado direto liberado. |

| Alta Eficiência Energética | Até 90% da energia elétrica convertida diretamente em calor. |

| Resíduos Secundários Reduzidos | Elimina a necessidade de banhos de sal tóxicos e acessórios contaminados. |

| Segurança no Local de Trabalho Melhorada | Sem chamas abertas, exaustão quente e operação significativamente mais silenciosa. |

Pronto para integrar aquecimento limpo e eficiente em suas operações?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios e instalações industriais soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos exclusivos de experimentos e produção.

Entre em contato conosco hoje para discutir como nossa tecnologia de forno de indução pode ajudá-lo a atingir suas metas ambientais e melhorar a eficiência operacional. Entre em contato através do nosso formulário de contato para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza