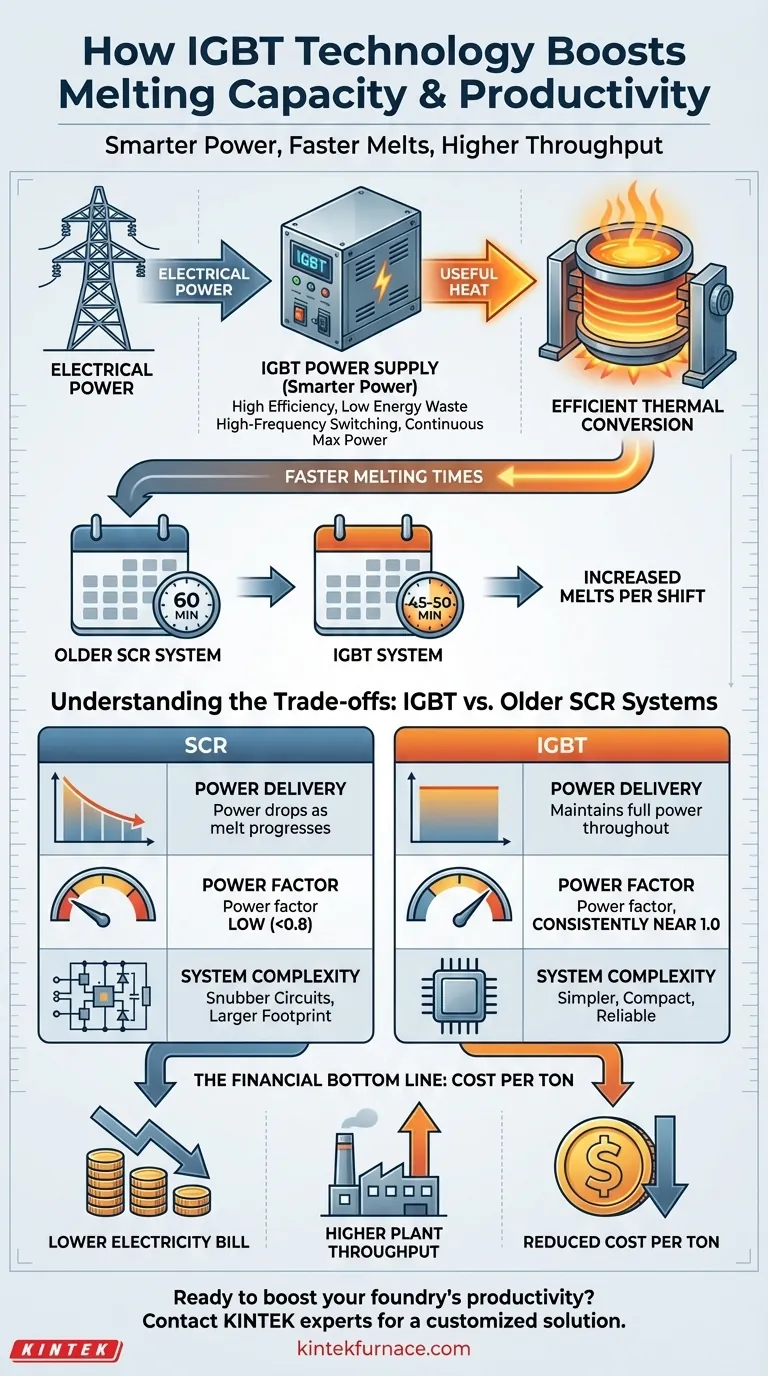

Em sua essência, a tecnologia IGBT aumenta a capacidade de fusão convertendo energia elétrica em calor útil de forma muito mais eficiente e precisa do que as tecnologias mais antigas. Sua capacidade de operar em altas frequências permite que a fonte de alimentação forneça continuamente a potência máxima à carga metálica, reduzindo significativamente o tempo necessário para completar uma fusão e, consequentemente, aumentando o número de fusões possíveis em um turno determinado.

A vantagem fundamental dos IGBTs não é apenas fornecer energia, mas fornecer energia mais inteligente. Ao minimizar o desperdício de energia e adaptar-se dinamicamente à fusão, os sistemas IGBT garantem que uma maior parte da sua conta de eletricidade seja gasta na fusão do metal, e não no aquecimento do gabinete de controle, levando diretamente a fusões mais rápidas e maior produtividade.

O Princípio Central: Da Eletricidade ao Metal Fundido

O objetivo de qualquer forno de indução é converter eficientemente a energia elétrica da rede em energia térmica dentro da carga metálica. A eficácia dessa conversão depende quase inteiramente do desempenho da unidade de fonte de alimentação.

Alta Eficiência: Minimizando a Energia Desperdiçada

Os IGBTs (Transistores Bipolares de Porta Isolada) são chaves semicondutoras excepcionalmente eficientes. Eles possuem uma queda de tensão em estado ligado muito baixa e dissipação de potência mínima.

Em termos simples, isso significa que muito pouca energia é perdida como calor residual dentro da própria fonte de alimentação. Mais da energia elétrica retirada da rede é convertida com sucesso e entregue à bobina do forno, onde pode realizar trabalho útil.

Alta Frequência de Comutação: A Chave para a Produtividade

Este é o fator mais crítico. Os IGBTs podem ligar e desligar dezenas de milhares de vezes por segundo, muito mais rápido do que as tecnologias mais antigas baseadas em tiristores (SCR).

Essa alta frequência permite que a fonte de alimentação mantenha um fator de potência quase perfeito (próximo de 1,0) durante todo o ciclo de fusão. Ela pode ajustar instantaneamente sua saída para corresponder às propriedades elétricas mutáveis do metal à medida que ele aquece e se funde.

Como o sistema pode fornecer consistentemente sua potência nominal total à carga, o tempo necessário para inserir os quilowatts-hora necessários para fundir a carga é drasticamente reduzido.

O Impacto Direto: Fusões Mais Rápidas, Maior Rendimento

A combinação de alta eficiência e controle de alta frequência cria um resultado claro: tempos de fusão mais rápidos.

Se a entrega de energia de um sistema mais antigo cair à medida que a fusão avança, pode levar 60 minutos para fundir uma carga. Um sistema IGBT que mantém a potência máxima do início ao fim pode completar a mesma fusão em 45-50 minutos.

Ao longo de um dia, essa economia de tempo se traduz diretamente em uma ou mais fusões extras, aumentando a produção total da usina sem adicionar mais fornos.

Compreendendo as Compensações: IGBT vs. Sistemas SCR Antigos

Para apreciar o avanço dos IGBTs, é útil compará-los diretamente com a tecnologia de Retificador Controlado por Silício (SCR) que substituíram. A diferença no desempenho não é sutil.

O Problema do Fator de Potência nos Sistemas SCR

As fontes de alimentação baseadas em SCR operam em uma frequência muito mais baixa. Uma desvantagem importante é que seu fator de potência diminui naturalmente à medida que a bobina do forno aquece a carga.

Isso significa que, mesmo que você tenha uma fonte de alimentação de 1.000 kW, poderá entregar apenas 800 kW ao forno durante uma parte significativa do ciclo de fusão. Essa ineficiência estende diretamente o tempo e a energia necessários para cada fusão.

Complexidade e Confiabilidade do Sistema

Os sistemas SCR exigem componentes adicionais e complexos, como circuitos de amortecimento (snubber circuits), para operar corretamente. Estes adicionam pontos de falha e aumentam o tamanho físico e o ônus de manutenção da fonte de alimentação.

Os projetos baseados em IGBT são inerentemente mais simples e compactos. A eliminação desses componentes periféricos resulta em um sistema mais robusto e confiável com uma pegada menor.

O Resultado Financeiro Final: Custo Por Tonelada

Em última análise, a produtividade é medida em custo. As vantagens técnicas dos IGBTs traduzem-se diretamente em economias financeiras.

Maior eficiência elétrica significa uma conta de eletricidade mais baixa para a mesma quantidade de metal fundido. Ciclos de fusão mais rápidos significam maior rendimento da usina e melhor utilização da mão de obra. Juntos, esses fatores reduzem significativamente o custo de produção de cada tonelada de metal.

Fazendo a Escolha Certa para Sua Operação

Adoção da tecnologia IGBT é uma decisão estratégica para melhorar as métricas centrais da sua operação de fusão. Seu objetivo principal determinará qual benefício é mais crítico.

- Se o seu foco principal é maximizar o rendimento: A capacidade dos IGBTs de manter a potência total durante todo o ciclo de fusão é a principal vantagem, pois reduz diretamente os tempos de fusão e aumenta o número de vazamentos por dia.

- Se o seu foco principal é reduzir os custos operacionais: A eficiência elétrica superior e o alto fator de potência dos sistemas IGBT fornecerão o impacto mais significativo, reduzindo seu consumo de energia e potencialmente eliminando penalidades de concessionárias.

A atualização para um sistema de indução baseado em IGBT é um investimento direto em um processo de fusão mais rápido, mais econômico e mais produtivo.

Tabela de Resumo:

| Característica | Sistema IGBT | Sistema SCR Antigo |

|---|---|---|

| Entrega de Potência | Mantém potência total durante a fusão | A potência cai à medida que a fusão avança |

| Fator de Potência | Consistentemente próximo de 1,0 | Declina significativamente |

| Frequência de Comutação | Alta (faixa de kHz) | Baixa (faixa de Hz) |

| Eficiência | Alta (desperdício mínimo de energia) | Menor (mais energia perdida como calor) |

| Impacto Típico no Tempo de Fusão | Reduzido (ex: 45-50 min) | Mais longo (ex: 60 min) |

Pronto para aumentar a produtividade da sua fundição e reduzir seu custo por tonelada?

Na KINTEK, aproveitamos nossa P&D avançada e fabricação interna para fornecer soluções de fusão robustas e de alta eficiência. Seja seu objetivo maximizar o rendimento diário ou minimizar os custos operacionais, nossos sistemas de forno de indução baseados em IGBT são projetados para fornecer energia mais inteligente, tempos de fusão mais rápidos e confiabilidade superior.

Entre em contato com nossos especialistas em fusão hoje mesmo para discutir como podemos personalizar uma solução para atender às suas metas de produção exclusivas e impulsionar sua lucratividade.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas