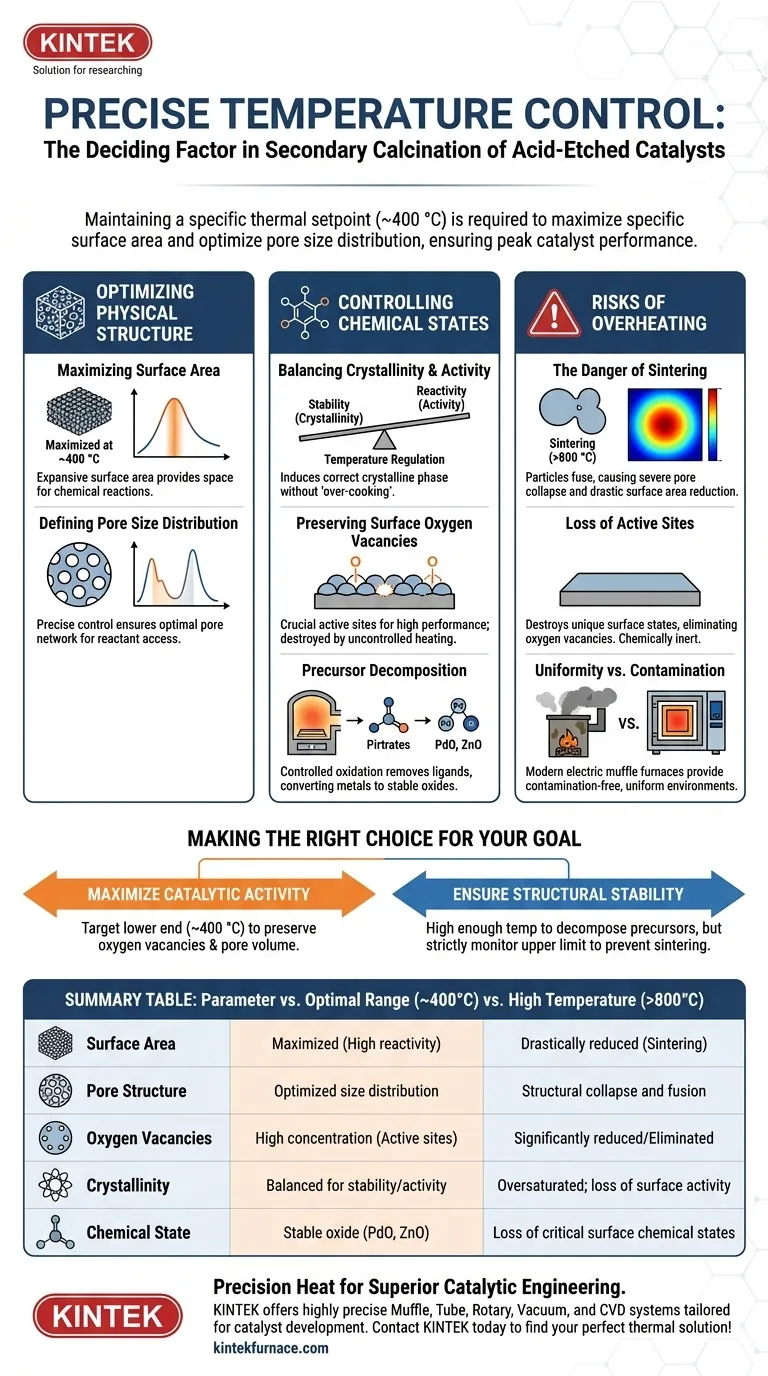

O controle preciso da temperatura é o fator decisivo para determinar se um catalisador gravado com ácido atinge o desempenho máximo ou sofre falha estrutural irreversível. Durante a calcinação secundária, é necessário manter um ponto de ajuste térmico específico — tipicamente em torno de 400 °C — para maximizar a área superficial específica e otimizar a distribuição do tamanho dos poros. Sem essa precisão, o processo corre o risco de não equilibrar a cristalinidade do material com sua atividade superficial necessária.

A regulação precisa do forno mufla permite o delicado equilíbrio entre o endurecimento da estrutura do material e a preservação dos sítios ativos de superfície. Garante que o catalisador retenha altas concentrações de vacâncias de oxigênio na superfície, ao mesmo tempo que previne o colapso estrutural associado ao superaquecimento.

Otimizando a Estrutura Física

Maximizando a Área Superficial

O objetivo principal da calcinação secundária é solidificar a estrutura física do catalisador. Pesquisas indicam que a calcinação a uma temperatura ótima, como 400 °C, atinge a área superficial específica máxima.

Essa área superficial expansiva é crucial porque fornece o espaço físico necessário para que as reações químicas ocorram.

Definindo a Distribuição do Tamanho dos Poros

Além da área superficial, a qualidade da superfície é importante. O controle preciso do calor garante uma distribuição ótima do tamanho dos poros dentro do material.

Se a temperatura flutuar ou desviar, a rede de poros pode se tornar irregular, potencialmente bloqueando os reagentes de alcançar os sítios ativos.

Controlando os Estados Químicos

Equilibrando Cristalinidade e Atividade

A regulação da temperatura atua como uma alavanca para equilibrar duas necessidades concorrentes: a cristalinidade do material (estabilidade) e a atividade superficial (reatividade).

O forno mufla deve fornecer energia suficiente para induzir a fase cristalina correta sem "cozinhar demais" o material. Esse equilíbrio impacta diretamente a longevidade e a eficiência do catalisador.

Preservando as Vacâncias de Oxigênio na Superfície

Para catalisadores gravados com ácido, as vacâncias de oxigênio na superfície são frequentemente a chave para o alto desempenho. Essas vacâncias atuam como sítios ativos para muitos processos catalíticos.

Limites rigorosos de temperatura são necessários para preservar essas vacâncias; o aquecimento descontrolado pode polir a superfície suave demais, eliminando essas imperfeições críticas.

Decomposição do Precursor

O forno também deve fornecer um ambiente de oxidação controlado para remover ligantes como nitratos ou acetilacetonatos.

Ao manter estágios de temperatura constantes, o forno garante que esses precursores se decomponham completamente, convertendo os componentes metálicos em estados de óxido estáveis, como óxido de paládio ou óxido de zinco.

Compreendendo os Compromissos: Os Riscos do Superaquecimento

O Perigo da Sinterização

O risco mais significativo neste processo é a sinterização, que ocorre quando as temperaturas excedem a faixa ótima (por exemplo, atingindo 800 °C).

A sinterização faz com que as partículas do catalisador se fundam. Isso leva a um colapso severo da estrutura dos poros e a uma redução drástica da área superficial.

Perda de Sítios Ativos

Quando ocorre sinterização, os estados químicos de superfície únicos criados pela gravação com ácido são destruídos.

Especificamente, altas temperaturas reduzem a concentração de vacâncias de oxigênio na superfície. O resultado é um material mecanicamente estável, mas quimicamente inerte, que falha em funcionar como catalisador.

Uniformidade vs. Contaminação

Embora fornos mais antigos baseados em combustão pudessem atingir altas temperaturas, eles introduziam subprodutos de combustão que poderiam contaminar amostras sensíveis.

Forneiros mufla elétricos modernos eliminam esse compromisso. Eles fornecem um ambiente livre de contaminação com alta uniformidade, garantindo que o "limiar de sinterização" não seja acidentalmente ultrapassado em pontos quentes localizados.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso do seu processo de calcinação secundária, você deve alinhar sua estratégia térmica com as limitações específicas do seu material.

- Se o seu foco principal é maximizar a atividade catalítica: Mire na extremidade inferior da faixa de calcinação eficaz (cerca de 400 °C) para preservar a maior densidade de vacâncias de oxigênio na superfície e volume de poros.

- Se o seu foco principal é a estabilidade estrutural: Certifique-se de que a temperatura seja alta o suficiente para decompor completamente os precursores e ligantes, mas monitore rigorosamente o limite superior para prevenir o início da sinterização.

Em última análise, o forno mufla deve ser visto não apenas como um dispositivo de aquecimento, mas como um instrumento de precisão para projetar a arquitetura microscópica do seu catalisador.

Tabela Resumo:

| Parâmetro | Faixa Ótima (~400°C) | Alta Temperatura (>800°C) |

|---|---|---|

| Área Superficial | Maximizada para alta reatividade | Drasticamente reduzida (Sinterização) |

| Estrutura dos Poros | Distribuição de tamanho otimizada | Colapso estrutural e fusão |

| Vacâncias de Oxigênio | Alta concentração (Sítios ativos) | Significativamente reduzidas/Eliminadas |

| Cristalinidade | Equilibrada para estabilidade/atividade | Supersaturada; perda de atividade superficial |

| Estado Químico | Óxido estável (PdO, ZnO) | Perda de estados químicos de superfície críticos |

Calor de Precisão para Engenharia Catalítica Superior

Não deixe que a sinterização comprometa sua pesquisa. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas altamente precisos de Muffle, Tubo, Rotativo, Vácuo e CVD adaptados às necessidades delicadas do desenvolvimento de catalisadores. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para garantir aquecimento uniforme e ambientes livres de contaminação, preservando as vacâncias críticas de oxigênio e as estruturas de poros que seus catalisadores gravados com ácido exigem.

Pronto para alcançar o desempenho máximo? Entre em contato com a KINTEK hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório!

Guia Visual

Referências

- Li Yang, Zongping Shao. Rational Design of a Perovskite‐Type Catalyst for Toluene Oxidation Via Simultaneous Phosphorus Doping and Post‐Synthesis Acidic Etching. DOI: 10.1002/eem2.70115

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que os fornos de caixa são considerados versáteis e fáceis de operar? Ideal para diversas necessidades de processamento térmico

- Que características de design melhoram a durabilidade e o desempenho de um forno mufla? Aumente a Eficiência do Laboratório com um Design Robusto

- Quais são as funções específicas de controle de temperatura de um forno de caixa durante o crescimento de cristais únicos de InBi?

- Como um forno mufla de alta temperatura facilita a formação da estrutura semicondutora Sr2TiO4?

- Quais são as principais aplicações industriais dos fornos mufla? Aquecimento de precisão para análise e síntese

- Como funciona um forno mufla na calcinação de nanocatalisadores de Co3O4? Otimize o desempenho do seu catalisador

- Quais são as vantagens e desvantagens dos fornos mufla? Obtenha Aquecimento Livre de Contaminantes para Aplicações Sensíveis

- Quais são as principais aplicações de um forno mufla em laboratórios? Obtenha Processamento Preciso em Altas Temperaturas