Em sua essência, os fornos de caixa são considerados versáteis e fáceis de operar devido ao seu design fundamental: uma câmara simples e acessível que pode ser construída em vários tamanhos e gerenciada por controles digitais intuitivos. Esta combinação de uma estrutura direta e automação moderna os torna uma ferramenta multiuso confiável para inúmeras aplicações de processamento térmico, tanto em ambientes laboratoriais quanto industriais.

O verdadeiro valor de um forno de caixa reside não em executar perfeitamente uma tarefa especializada, mas em realizar uma ampla gama de tarefas essenciais de forma confiável e simples. Eles são os pilares do processamento térmico precisamente porque seu design prioriza a adaptabilidade e a facilidade de uso em detrimento da especialização de nicho.

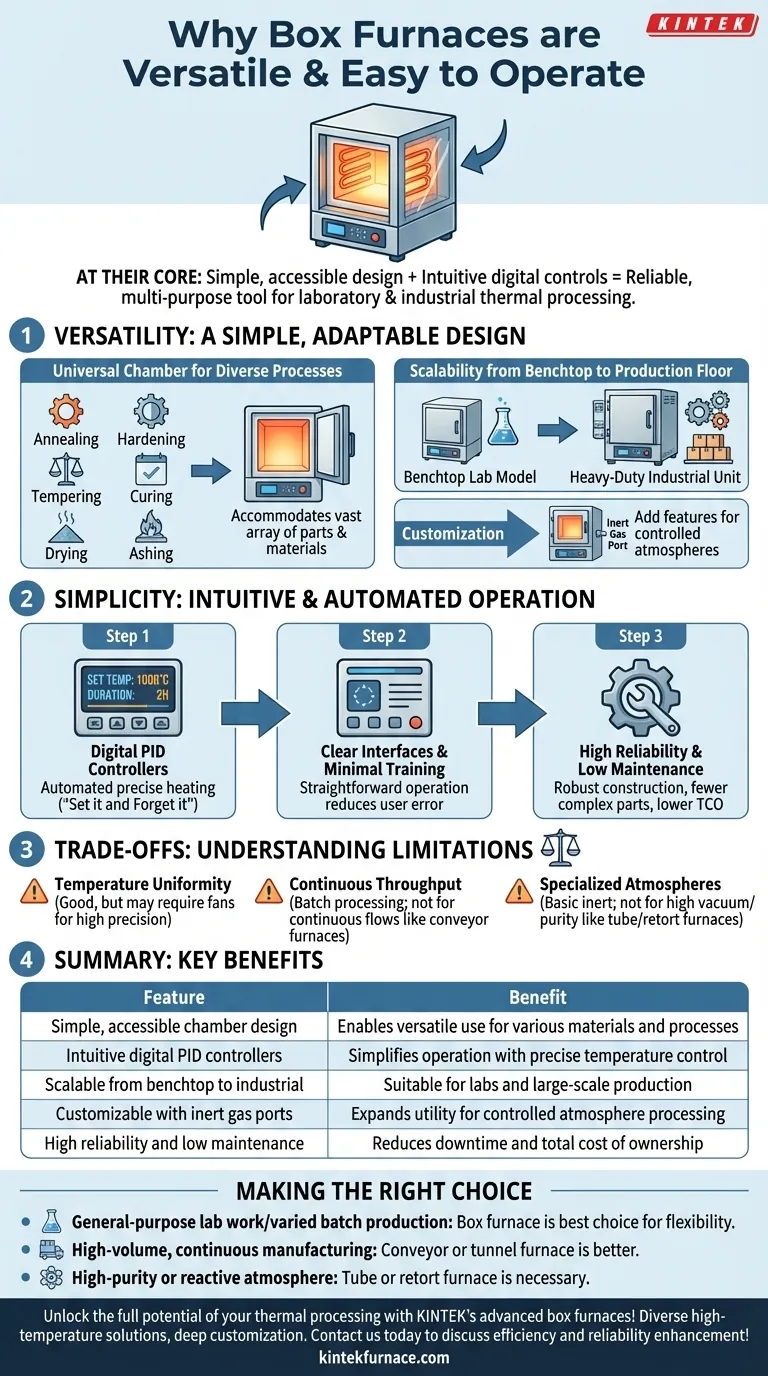

A Fundação da Versatilidade: Um Design Simples e Adaptável

A versatilidade de um forno de caixa não vem de recursos complexos, mas de sua simplicidade elementar. A câmara básica cúbica ou retangular é uma tela em branco para o processamento térmico.

Uma Câmara Universal para Diversos Processos

O design desobstruído e aberto da câmara permite acomodar uma vasta gama de peças, materiais e tamanhos de amostras.

Isso o torna adequado para uma ampla variedade de aplicações, incluindo recozimento, têmpera, revenimento, cura, secagem e calcinação.

Escalabilidade de Bancada à Planta de Produção

Fornos de caixa não são uma solução única para todos; eles são um princípio de design único aplicado em várias escalas.

Eles estão disponíveis como modelos compactos de bancada para laboratórios de pesquisa e como unidades industriais maciças e de serviço pesado para produção em lote em larga escala, tornando o design relevante para quase qualquer tamanho operacional.

Personalização para Aplicações Mais Amplas

O design simples é facilmente modificado. Os fabricantes podem adicionar recursos como portas de gás inerte para permitir o processamento em atmosferas controladas, expandindo significativamente a utilidade do forno além do aquecimento em ar ambiente.

O Núcleo da Simplicidade: Operação Intuitiva e Automatizada

A facilidade de uso é um objetivo de engenharia primário para fornos de caixa modernos. O foco está em alcançar resultados precisos e repetíveis com mínima intervenção ou treinamento do operador.

O Papel dos Controladores PID Digitais

A maioria dos fornos de caixa modernos possui controladores digitais (frequentemente PID, para Proporcional-Integral-Derivativo) que automatizam o processo de aquecimento.

Os usuários simplesmente inserem a temperatura alvo e a duração, e o controlador gerencia a energia para os elementos de aquecimento com alta precisão. Esta funcionalidade de "configurar e esquecer" simplifica drasticamente a operação.

Interfaces Claras e Treinamento Mínimo

A interface operacional, seja um painel de controle simples ou uma GUI de software, é projetada para clareza. Iniciar, parar e monitorar o processo requer pouco conhecimento especializado.

Esta operação direta reduz o potencial de erro do usuário e minimiza a necessidade de treinamento extensivo.

Alta Confiabilidade e Baixa Manutenção

A construção simples e robusta dos fornos de caixa, frequentemente refinada ao longo de décadas de fabricação, resulta em confiabilidade e longevidade excepcionais.

Com menos peças mecânicas complexas para falhar, eles exigem manutenção mínima, garantindo mais tempo de atividade e um custo total de propriedade mais baixo.

Entendendo as Compensações

Embora altamente versátil, o forno de caixa é um generalista. Seus pontos fortes principais podem se tornar limitações quando um processo altamente especializado é necessário.

Uniformidade de Temperatura

Embora boa, a uniformidade de temperatura em um forno de caixa padrão pode não corresponder à de fornos projetados especificamente para aplicações de alta precisão. Ventiladores de convecção podem ser adicionados para melhorá-la, mas é uma compensação inerente ao design simples da caixa.

Rendimento Contínuo

Fornos de caixa são projetados para processamento em lote. Para fluxos de trabalho de fabricação contínua onde as peças se movem constantemente através de um ciclo de calor, um forno de esteira ou túnel é uma solução muito mais eficiente.

Atmosferas Especializadas

Embora um forno de caixa possa ser adaptado para uma atmosfera inerte básica, ele não pode competir com um forno de retorta ou tubo dedicado para processos que exigem vácuo alto, alta pureza ou gases reativos. Estes fornos especializados fornecem uma vedação e integridade atmosférica muito melhores.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o forno certo requer que suas principais forças correspondam ao seu objetivo principal.

- Se seu foco principal for trabalho geral de laboratório ou produção em lote variada: O forno de caixa é quase certamente sua melhor escolha devido à sua flexibilidade e facilidade de uso incomparáveis.

- Se seu foco principal for fabricação contínua de alto volume: Um forno de esteira ou túnel é projetado especificamente para este fluxo de trabalho e será um investimento melhor.

- Se seu foco principal for processamento em atmosfera de alta pureza ou reativa: Um forno de tubo ou retorta construído para esse fim é necessário para alcançar o controle de processo e a segurança exigidos.

Em última análise, a popularidade duradoura do forno de caixa é um testemunho de um design que resolve eficazmente as necessidades de processamento térmico mais comuns com simplicidade e confiabilidade.

Tabela de Resumo:

| Recurso | Benefício |

|---|---|

| Design de câmara simples e acessível | Permite o uso versátil para vários materiais e processos |

| Controladores PID digitais intuitivos | Simplifica a operação com controle preciso de temperatura |

| Escalável de bancada para industrial | Adequado para laboratórios e produção em larga escala |

| Personalizável com portas de gás inerte | Expande a utilidade para processamento em atmosfera controlada |

| Alta confiabilidade e baixa manutenção | Reduz o tempo de inatividade e o custo total de propriedade |

Desbloqueie todo o potencial do seu processamento térmico com os fornos de caixa avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas exigências experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aprimorar sua eficiência e confiabilidade!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido

- Como um forno mufla é utilizado para o pós-processamento de cristais de AlN? Otimizar a Pureza da Superfície através da Oxidação em Estágios

- Qual é a importância da precisão do controle de temperatura em fornos de alta temperatura para dióxido de titânio dopado com carbono?

- Por que a calcinação é essencial para a formação da fase NaFePO4? Engenharia de Fosfato de Ferro e Sódio de Alto Desempenho

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3