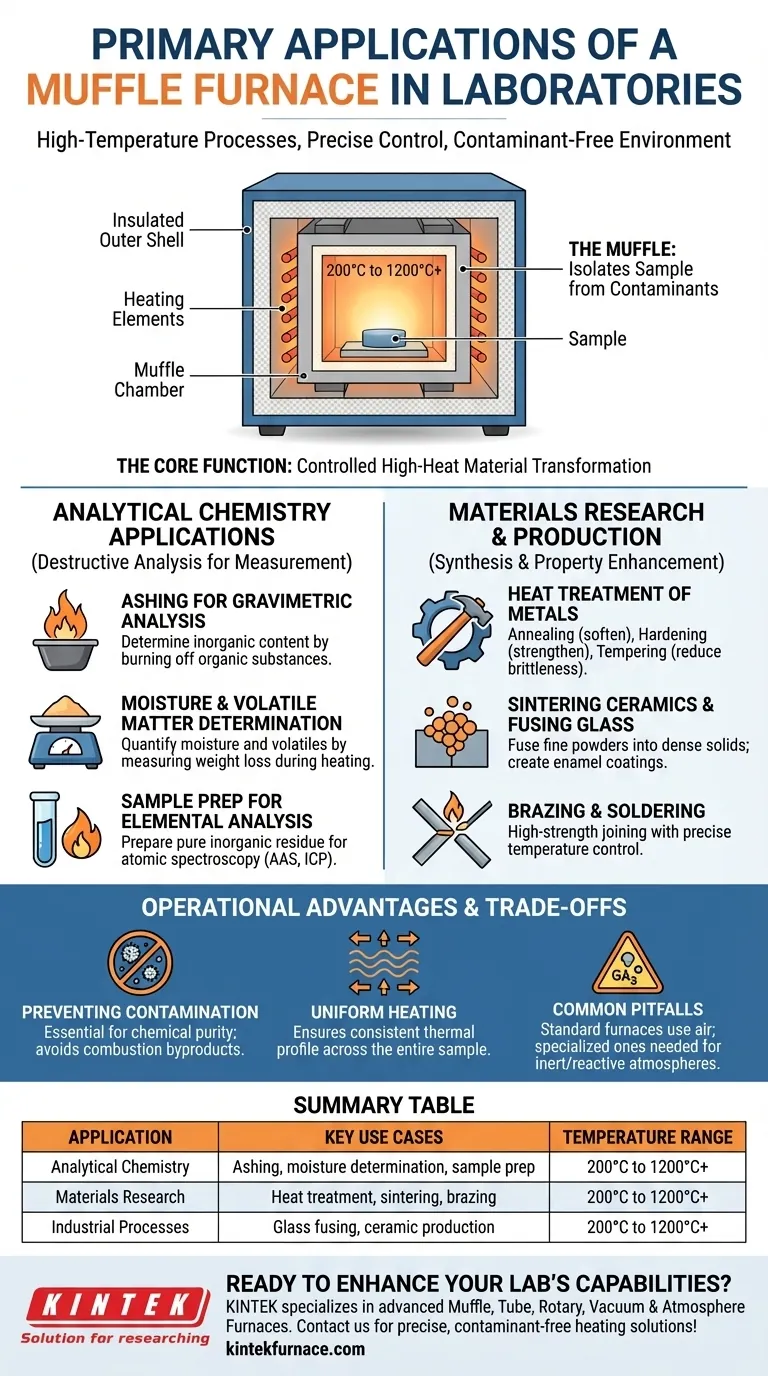

Num ambiente laboratorial, um forno mufla é principalmente utilizado para processos de alta temperatura que exigem controlo térmico preciso e um ambiente livre de contaminantes. As suas aplicações principais incluem incineração analítica para determinar o teor inorgânico de uma amostra, tratamento térmico para alterar as propriedades físicas dos metais, e investigação de materiais para sintetizar ou testar substâncias como cerâmica e vidro.

A característica distintiva de um forno mufla é a sua câmara interna — a "mufla" — que isola a amostra dos elementos de aquecimento e de quaisquer subprodutos da combustão. Esta separação torna-o a ferramenta essencial para aplicações onde a pureza química e o aquecimento preciso e uniforme são inegociáveis.

A Função Principal: Transformação de Material a Altas Temperaturas

Um forno mufla não é apenas um forno; é um ambiente controlado para mudar fundamentalmente ou analisar materiais a temperaturas extremas, tipicamente variando de 200°C a mais de 1200°C.

O que a "Mufla" Consegue

O termo "mufla" refere-se à câmara interna isolada que protege a amostra. Ao contrário de um simples forno onde os gases de combustão podem interagir com o material, a mufla atua como uma caixa de calor radiante.

Este design garante que o calor é transferido de forma limpa e uniforme, sem introduzir contaminantes químicos da fonte de aquecimento.

A Importância da Precisão

Os fornos mufla modernos oferecem controladores digitais programáveis que permitem ciclos precisos de aumento, manutenção (encharcamento) e arrefecimento de temperatura. Este controlo é crítico para alcançar resultados repetíveis tanto na síntese de materiais quanto na análise.

Principais Aplicações em Química Analítica

Muito do trabalho de um forno mufla envolve a quebra de materiais para compreender a sua composição. Esta é uma forma de análise destrutiva onde o objetivo é a medição.

Incineração para Análise Gravimétrica

Esta é uma das aplicações mais comuns. Uma amostra (como alimentos, polímeros ou tecido biológico) é aquecida a uma temperatura elevada para queimar todas as substâncias orgânicas e voláteis.

O material não combustível que resta, conhecido como cinza, é então pesado. Este processo é crucial para determinar o teor mineral ou de enchimento numa amostra.

Determinação de Humidade e Matéria Volátil

Ao aquecer uma amostra a temperaturas específicas por durações definidas, um forno mufla pode ser usado para remover humidade e outros compostos voláteis. A perda de peso é medida em cada etapa para quantificar estes componentes.

Preparação de Amostras para Análise Elemental

Após a incineração, o resíduo inorgânico restante é frequentemente dissolvido em ácido e analisado por técnicas como a espectroscopia de absorção atómica (AAS) ou o plasma acoplado indutivamente (ICP). O forno fornece o primeiro passo crítico na preparação de uma amostra inorgânica pura para estes instrumentos sensíveis.

Transformando Materiais em Pesquisa e Produção

Além da análise, os fornos mufla são ferramentas essenciais para criar e modificar materiais. Aqui, o objetivo é a síntese ou o melhoramento das propriedades.

Tratamento Térmico de Metais

Metalurgistas usam fornos mufla para processos como recozimento (amolecimento do metal e melhoria da ductilidade), endurecimento (aumento da resistência) e revenimento (redução da fragilidade). O calor uniforme e livre de contaminantes é essencial para alcançar a estrutura cristalina metálica desejada.

Sinterização de Cerâmicas e Fusão de Vidro

As cerâmicas são frequentemente formadas a partir de pós finos que são aquecidos logo abaixo do seu ponto de fusão. No forno, as partículas fundem-se num processo chamado sinterização para criar um objeto denso e sólido.

Da mesma forma, o forno fornece o ambiente controlado e limpo necessário para fundir pós de vidro ou criar revestimentos de esmalte em substratos metálicos ou cerâmicos.

Brasagem e Soldagem

Para a união de metais de alta resistência, a brasagem requer controlo preciso da temperatura para fundir um metal de enchimento numa junta. Um forno mufla fornece o calor necessário num ambiente controlado, prevenindo a oxidação que poderia enfraquecer a ligação.

Compreendendo as Vantagens Operacionais e Compromissos

Escolher um forno mufla em vez de outros métodos de aquecimento resume-se a algumas considerações chave.

A Principal Vantagem: Prevenção de Contaminação

Se o seu processo é sensível a mudanças químicas de gases externos, um forno mufla é necessário. Um forno de combustão direta exporia a sua amostra aos subprodutos da combustão, alterando a sua química.

O Benefício da Uniformidade

O calor radiante dentro de uma câmara de mufla tende a ser mais uniforme do que os métodos de aquecimento direto. Isso previne pontos quentes e garante que toda a amostra experimente o mesmo perfil térmico, o que é crítico para propriedades de material consistentes.

Armadilhas Comuns a Evitar

Um forno mufla padrão opera com uma atmosfera de ar normal. Se o seu processo requer uma atmosfera inerte (por exemplo, nitrogénio, árgon) ou reativa, precisará de um forno especializado com portas para troca de gases. Assumir que um forno padrão é inerte é um erro comum e dispendioso.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno mufla é a ferramenta certa, considere o seu objetivo principal.

- Se o seu foco principal é a análise quantitativa: Use o forno para incineração para medir com precisão o conteúdo não combustível de alimentos, plásticos ou outros materiais orgânicos.

- Se o seu foco principal é modificar as propriedades do material: Aproveite o forno para tratamentos térmicos controlados, como o recozimento para melhorar a ductilidade de um metal ou para o endurecimento para aumentar a sua resistência.

- Se o seu foco principal é a síntese de materiais: Utilize o ambiente limpo do forno para sinterizar pós num componente cerâmico sólido ou para criar vidro de alta pureza.

Em última análise, o forno mufla permite-lhe controlar precisamente a transformação da matéria, seja para descoberta, análise ou criação.

Tabela Resumo:

| Aplicação | Principais Casos de Uso | Intervalo de Temperatura |

|---|---|---|

| Química Analítica | Incineração, determinação de humidade, preparação de amostras | 200°C a 1200°C+ |

| Investigação de Materiais | Tratamento térmico, sinterização, brasagem | 200°C a 1200°C+ |

| Processos Industriais | Fusão de vidro, produção de cerâmica | 200°C a 1200°C+ |

Pronto para melhorar as capacidades do seu laboratório com um forno de alta temperatura? A KINTEK é especializada em soluções avançadas como Fornos Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte P&D e fabrico interno garantem uma personalização profunda para atender às suas necessidades experimentais únicas. Contacte-nos hoje para discutir como os nossos fornos podem fornecer aquecimento preciso e livre de contaminantes para as suas aplicações!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros