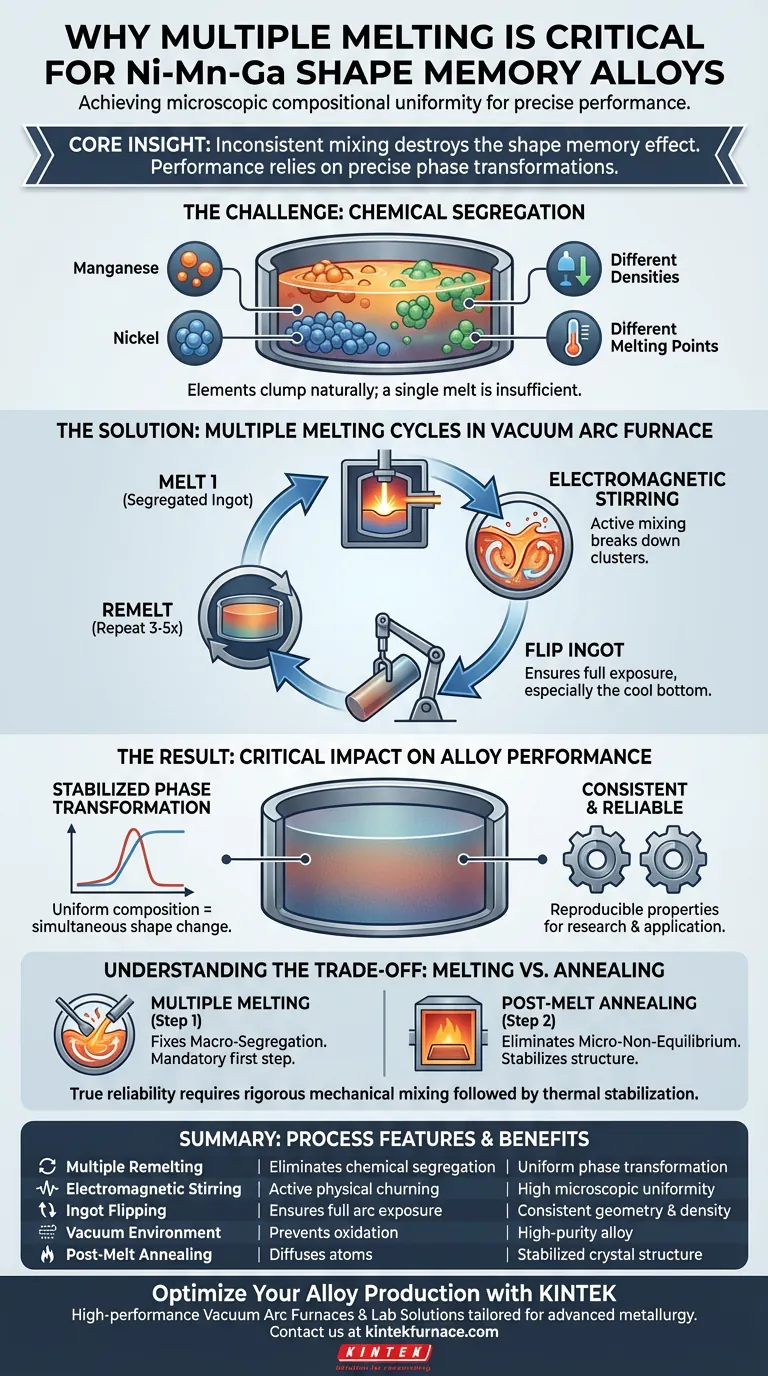

Alcançar a uniformidade composicional microscópica é o fator decisivo na preparação de ligas de aço com memória de forma de Ni-Mn-Ga de alta qualidade. Você deve realizar múltiplos ciclos de fusão em um forno de arco a vácuo para superar a segregação química, garantindo que níquel, manganês e gálio sejam distribuídos uniformemente por todo o lingote para garantir um desempenho preciso da liga.

A Ideia Central Em ligas de aço com memória de forma, o desempenho depende inteiramente de transformações de fase precisas. Se um lingote não for refundido várias vezes, a segregação química faz com que diferentes regiões do material se transformem em temperaturas diferentes, destruindo efetivamente a consistência do efeito de memória de forma.

A Física da Homogeneidade

Superando a Segregação Química

Quando você funde elementos distintos como níquel, manganês e gálio, eles não se misturam naturalmente em uma solução sólida perfeita imediatamente.

A referência principal indica que, sem intervenção, ocorre segregação química. Isso significa que os elementos se aglomeram com base em sua natureza química, em vez de se dispersarem de acordo com a proporção atômica alvo.

O Papel das Propriedades Físicas

Dados suplementares sugerem que a segregação muitas vezes decorre de diferenças na densidade e pontos de fusão dos metais constituintes.

Quando o arco funde as matérias-primas, elementos mais pesados podem afundar enquanto os mais leves flutuam, ou aqueles com pontos de fusão mais altos podem não se integrar totalmente à poça de fusão inicialmente. Um único ciclo de fusão raramente é suficiente para superar essas barreiras físicas à mistura.

O Mecanismo de Fusão Múltipla

Utilizando Agitação Eletromagnética

O forno de arco a vácuo oferece uma vantagem distinta descrita como o efeito de agitação eletromagnética.

Ao refundir a liga, você utiliza o arco de alta energia e as correntes de convecção dentro do metal líquido para agitar fisicamente a mistura. Essa agitação ativa elimina a macrosegregação, quebrando grandes aglomerados de elementos não misturados.

A Importância da Inversão

Um protocolo padrão geralmente envolve não apenas a refundição, mas também a inversão do lingote entre os ciclos.

Enquanto a referência principal se concentra no resultado, contextos suplementares sobre ligas semelhantes (como Ligas de Alta Entropia e ligas à base de Ti) confirmam que a inversão garante que a parte inferior do lingote — que é frequentemente resfriada contra o cadinho — seja levada para cima e exposta à energia direta do arco. Isso cria uma linha de base consistente em toda a geometria do lingote.

Impacto Crítico no Desempenho da Liga

Estabilizando a Transformação de Fase

Especificamente para ligas de Ni-Mn-Ga, a capacidade de "memória de forma" é ditada pela temperatura na qual a estrutura cristalina muda (transformação de fase).

A referência principal afirma explicitamente que a uniformidade evita flutuações na temperatura de transformação de fase. Se a composição variar mesmo microscopicamente de uma extremidade à outra do lingote, a liga não acionará sua mudança de forma simultaneamente, levando a um comportamento mecânico imprevisível.

Garantindo a Reprodutibilidade

A fusão múltipla garante que a microestrutura seja consistente de lote para lote.

Ao eliminar a segregação, você garante que as propriedades do material — como resistência à corrosão ou resistência mecânica mencionadas em contextos de ligas mais amplos — permaneçam uniformes. Isso torna o material confiável para pesquisa sobre evolução microestrutural ou aplicação prática.

Compreendendo os Compromissos

Fusão vs. Tratamento Térmico

É um erro comum supor que a fusão múltipla resolve todos os problemas microestruturais.

Embora a fusão resolva a macrosegregação (mistura em larga escala), ela pode não atingir o equilíbrio perfeito por si só. Como observado em dados suplementares sobre fornos de tubo de vácuo, um tratamento térmico subsequente (recozimento) em altas temperaturas estáveis é frequentemente necessário para permitir a difusão dos átomos e eliminar estruturas fora de equilíbrio.

O compromisso: A fusão múltipla é o primeiro passo obrigatório para homogeneizar a química, mas muitas vezes deve ser combinada com recozimento pós-fusão para estabilizar a fase cristalina. Confiar apenas na fusão pode deixar tensões residuais ou fases instáveis.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar o rigor do seu processo, considere a precisão exigida pela sua aplicação:

- Se o seu foco principal for pesquisa fundamental: Você deve priorizar 4-5 ciclos de refundição com inversão para eliminar todas as variáveis que possam distorcer a análise microestrutural.

- Se o seu foco principal for prototipagem rápida: Você pode reduzir os ciclos para 3, mas deve aceitar o risco de pequenas variações nas temperaturas de transformação de fase em toda a peça.

A verdadeira confiabilidade em ligas de aço com memória de forma não é encontrada apenas na química, mas na rigorosa mistura mecânica da fusão.

Tabela Resumo:

| Característica do Processo | Benefício para Ligas de Ni-Mn-Ga | Impacto no Desempenho |

|---|---|---|

| Refundição Múltipla | Elimina segregação química e macroaglomerados | Temperaturas de transformação de fase uniformes |

| Agitação Eletromagnética | Agitação física ativa da poça de fusão | Alta uniformidade composicional microscópica |

| Inversão do Lingote | Garante exposição total do arco para áreas resfriadas pelo cadinho | Geometria e densidade de material consistentes |

| Ambiente a Vácuo | Previne oxidação e contaminação atmosférica | Liga de alta pureza com propriedades confiáveis |

| Recozimento Pós-Fusão | Difunde átomos para eliminar fases fora de equilíbrio | Estrutura cristalina e efeito de memória estabilizados |

Otimize a Produção da Sua Liga com KINTEK

A precisão em ligas de aço com memória de forma de Ni-Mn-Ga começa com o equipamento certo. Apoiada por P&D e fabricação especializada, a KINTEK oferece Fornos de Arco a Vácuo, Muffle, Tubo e sistemas CVD de alto desempenho, adaptados para metalurgia avançada. Se você está realizando pesquisa fundamental ou fabricação de alta precisão, nossas soluções de laboratório personalizáveis garantem a estabilidade térmica e a eficiência de mistura necessárias para suas necessidades exclusivas.

Pronto para alcançar uniformidade composicional superior?

Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução personalizada.

Guia Visual

Referências

- Xinyue Li, Jie Zhu. Mechanical and Magnetic Properties of Porous Ni50Mn28Ga22 Shape Memory Alloy. DOI: 10.3390/met14030291

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é a função principal de um forno de indução a vácuo na fundição de aço silício? Alcançar Pureza Inigualável

- Qual é a faixa de frequência usada em sistemas de aquecimento por indução? Otimize a Profundidade de Aquecimento e a Eficiência

- Qual é o histórico de desenvolvimento do forno de indução? De Faraday à Metalurgia Moderna

- Que funcionalidades adicionais os circuitos avançados de aquecedores por indução podem incorporar? Aumentar a Precisão, Eficiência e Segurança

- Quais indústrias comumente utilizam a fundição a vácuo e para quais aplicações? Descubra Soluções Versáteis para Prototipagem e Peças de Alta Performance

- Como o aquecimento por indução se compara aos fornos de resistência na decomposição de amônia? Experimente o Controle Dinâmico de Precisão

- Por que é necessário manter um ambiente de vácuo de baixa pressão durante a grafitação por aquecimento por indução?

- Quais são as vantagens de usar um forno de arco a vácuo elevado para superligas à base de níquel? Precisão & Pureza Definidas