Em sua essência, a fundição a vácuo é um processo de fabricação versátil usado em uma ampla gama de indústrias, incluindo aeroespacial, médica, automotiva e de bens de consumo. É escolhida por sua capacidade de produzir peças altamente detalhadas e de alta fidelidade em pequenos volumes, desde protótipos funcionais como coletores de admissão automotivos e dutos de ar aeroespaciais até produtos de uso final como implantes médicos e invólucros eletrônicos personalizados.

O termo "fundição a vácuo" na verdade se refere a dois processos distintos: um para criar peças plásticas detalhadas usando moldes de silicone e outro para forjar componentes metálicos de alta resistência em um forno. Compreender qual processo se alinha às suas necessidades de material e desempenho é a chave para alavancar esta tecnologia de forma eficaz.

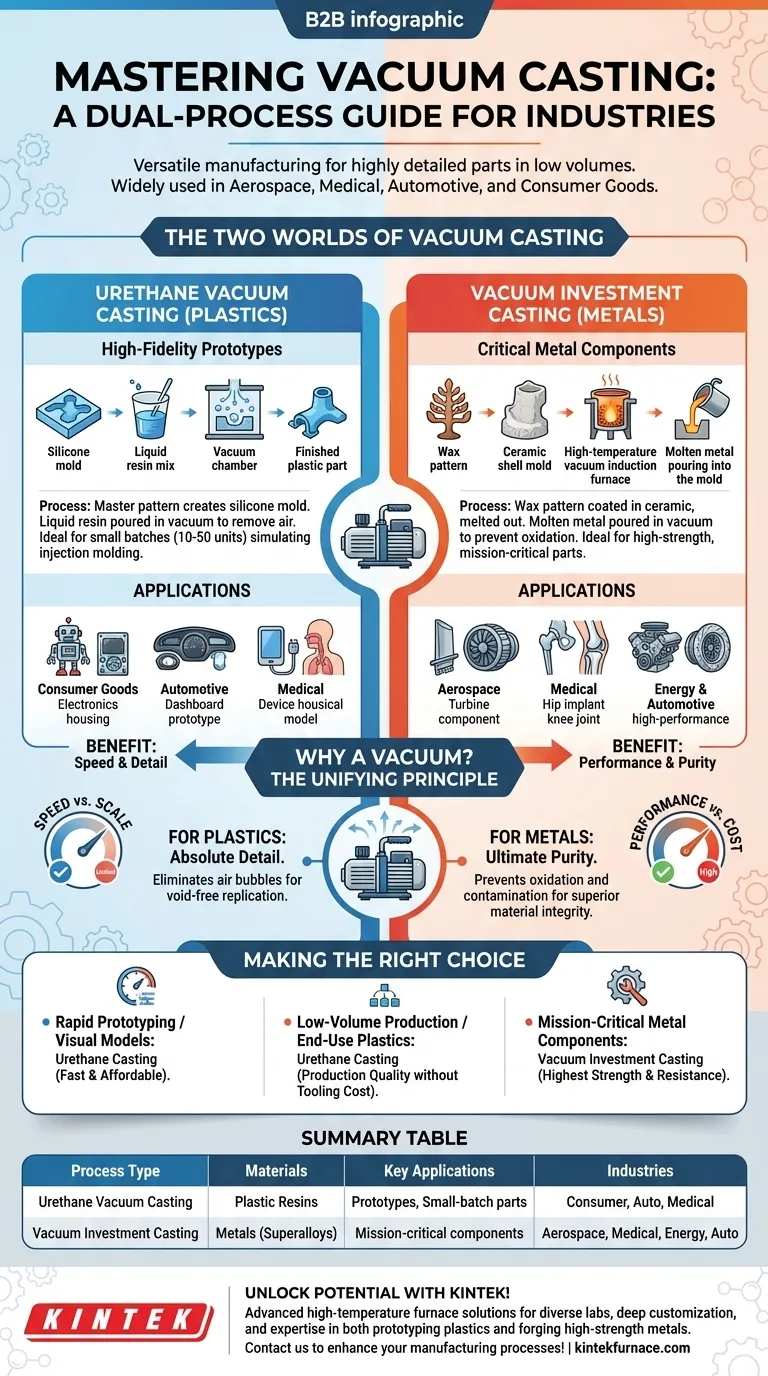

Os Dois Mundos da Fundição a Vácuo

A ambiguidade no termo "fundição a vácuo" é o ponto mais comum de confusão. O princípio central — usar vácuo para garantir a qualidade — é o mesmo, mas as aplicações e os materiais são mundos à parte.

Fundição a Vácuo de Uretano: Para Protótipos de Alta Fidelidade

Este processo envolve a criação de um modelo mestre (frequentemente impresso em 3D), que é então usado para fazer um molde de silicone flexível.

Resinas líquidas de poliuretano são misturadas e despejadas neste molde dentro de uma câmara de vácuo. O vácuo remove todas as bolhas de ar da resina líquida, garantindo que a peça final seja uma cópia perfeita e sem vazios.

Este método é ideal para produzir pequenos lotes (tipicamente 10-50 unidades) de peças plásticas que simulam de perto a aparência, a sensação e a função de produtos moldados por injeção.

Aplicações comuns incluem:

- Bens de Consumo: Protótipos detalhados para eletrônicos, brinquedos e equipamentos esportivos.

- Automotivo: Peças de avaliação de pré-produção como painéis, acabamento interno e carcaças de luzes.

- Médico: Invólucros para dispositivos médicos e modelos anatômicos realistas para treinamento cirúrgico.

Fundição de Precisão a Vácuo: Para Componentes Metálicos Críticos

Este é um processo muito mais industrial usado para criar peças metálicas de missão crítica, frequentemente a partir de superligas. Às vezes é chamado de Fusão por Indução a Vácuo (VIM).

Aqui, um modelo de cera é revestido em uma pasta cerâmica para criar um molde rígido. Depois que a cera é derretida, o metal fundido é despejado no molde cerâmico dentro de um forno de vácuo de alta temperatura.

O vácuo impede que o metal fundido altamente reativo oxide ou seja contaminado por gases atmosféricos, o que criaria pontos fracos na peça final.

Aplicações comuns incluem:

- Aeroespacial: Pás de turbina para motores a jato, componentes estruturais e peças de sistema de combustível que devem suportar temperaturas e tensões extremas.

- Médico: Implantes de alta resistência e biocompatíveis, como joelhos e quadris artificiais.

- Energia e Automotivo: Componentes de motor de alta performance e peças de turbina para geração de energia.

Por que um Vácuo? O Princípio Unificador

Embora os processos difiram, a razão para usar um ambiente de vácuo é consistente: eliminar imperfeições causadas por gases presos.

Para Plásticos: Detalhe Absoluto

Na fundição de uretano, o papel do vácuo é garantir a fidelidade. Ele puxa as bolhas de ar microscópicas da resina líquida, permitindo que o material preencha cada pequeno detalhe do molde sem vazios ou manchas na superfície. O resultado é uma replicação perfeita do modelo mestre.

Para Metais: Pureza Máxima

Na fundição de investimento, o papel do vácuo é garantir a integridade do material. Para ligas de alta performance como as superligas à base de níquel, qualquer reação com oxigênio ou nitrogênio em altas temperaturas pode ser catastrófica, levando a impurezas que comprometem a resistência e a resistência ao calor da peça. O vácuo fornece um ambiente puro para a fundição.

Compreendendo as Vantagens e Desvantagens

Escolher o processo certo requer a compreensão de suas limitações e benefícios inerentes.

Fundição de Uretano: Velocidade vs. Escala

Este processo é incrivelmente rápido para criar um pequeno número de peças sem o enorme custo inicial das ferramentas de moldagem por injeção de aço.

No entanto, os moldes de silicone têm uma vida útil limitada (cerca de 20-25 cópias) e o custo por peça é maior do que os métodos de produção em massa. Não é econômico para produzir milhares de unidades.

Fundição de Precisão a Vácuo: Desempenho vs. Custo

Este método produz peças metálicas com propriedades mecânicas e confiabilidade que são virtualmente impossíveis de alcançar de outra forma. É o padrão ouro para componentes onde a falha não é uma opção.

Este desempenho tem um custo significativo. Fornos a vácuo e equipamentos associados são extremamente caros, e o processo é complexo e intensivo em energia, tornando-o adequado apenas para aplicações de alto valor.

Fazendo a Escolha Certa para Sua Aplicação

Os objetivos do seu projeto ditarão qual versão da "fundição a vácuo" é o caminho correto.

- Se o seu foco principal é prototipagem rápida e modelos visuais: A fundição a vácuo de uretano é a sua escolha ideal para criar peças plásticas altamente detalhadas de forma rápida e acessível.

- Se o seu foco principal é a produção de baixo volume de peças plásticas de uso final: A fundição de uretano oferece acabamentos com qualidade de produção e propriedades de material sem o alto custo das ferramentas de moldagem por injeção.

- Se o seu foco principal é a produção de componentes metálicos de missão crítica: A fundição de precisão a vácuo é o processo necessário para fabricar peças com a maior resistência, pureza e resistência ao calor possíveis.

Compreender esta distinção fundamental permite que você selecione o processo de fabricação que corresponde precisamente aos requisitos de material, orçamento e desempenho do seu projeto.

Tabela Resumo:

| Tipo de Processo | Materiais | Aplicações Chave | Indústrias |

|---|---|---|---|

| Fundição a Vácuo de Uretano | Resinas plásticas (por exemplo, poliuretano) | Protótipos, peças de pequenos lotes | Bens de consumo, automotivo, médico |

| Fundição de Precisão a Vácuo | Metais (por exemplo, superligas) | Componentes de missão crítica | Aeroespacial, médico, energia, automotivo |

Desbloqueie todo o potencial da fundição a vácuo para seus projetos com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, de Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja você prototipando com plásticos ou forjando metais de alta resistência, nossa expertise garante resultados superiores. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de fabricação!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear