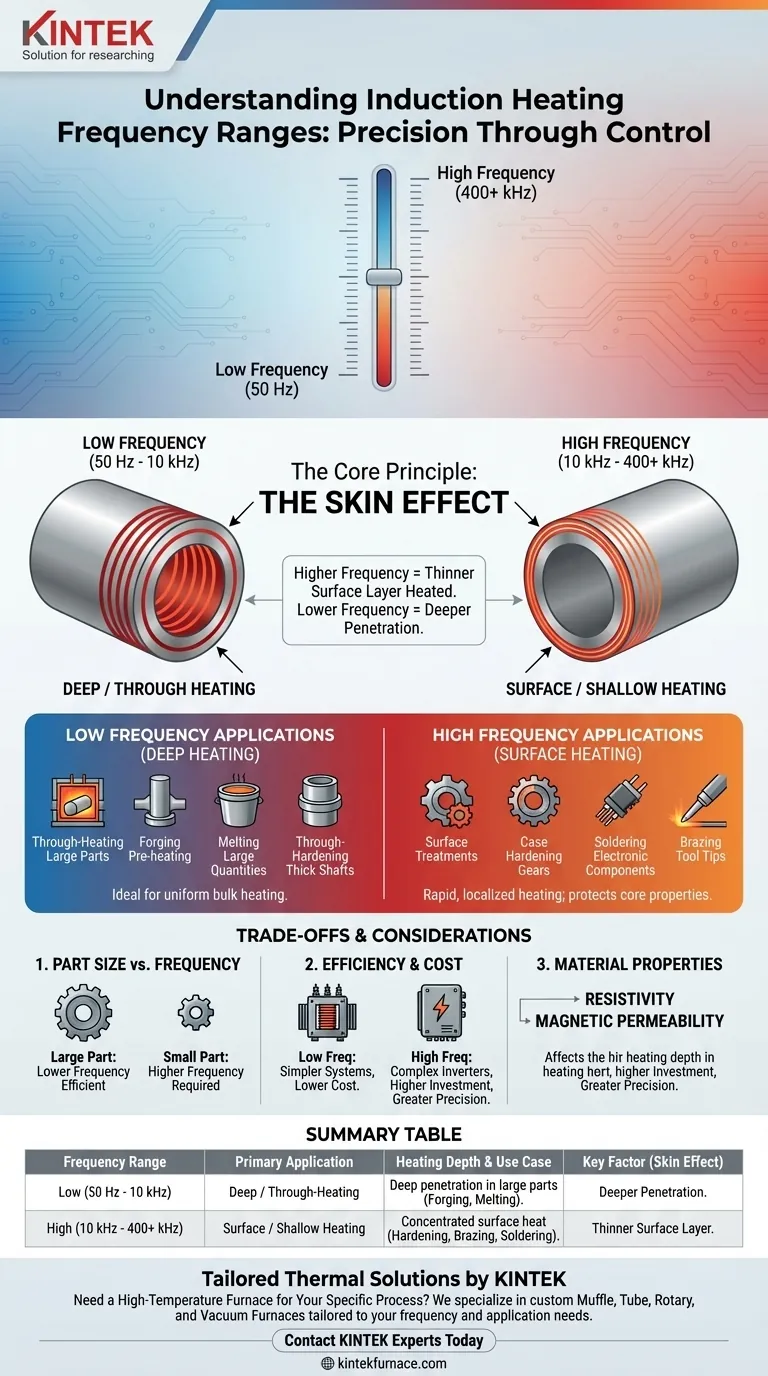

Em sua essência, a frequência operacional de um sistema de aquecimento por indução não é um valor único, mas um amplo espectro, variando tipicamente da frequência da rede (50/60 Hz) até várias centenas de quilohertz (kHz). A frequência específica é escolhida com base no material, no tamanho da peça e, o mais importante, na profundidade desejada de penetração do calor.

O princípio fundamental a ser entendido é este: a frequência é o controle principal para a profundidade de aquecimento. Frequências baixas penetram profundamente em uma peça de metal, enquanto frequências altas concentram o calor perto da superfície. A seleção da frequência correta é, portanto, fundamental para alcançar o resultado desejado, seja derreter um grande cadinho ou temperar o dente de uma engrenagem fina.

O Papel da Frequência no Aquecimento por Indução

A escolha da frequência é uma decisão de engenharia deliberada que dita diretamente como a peça de trabalho é aquecida. Essa relação é regida por um princípio físico conhecido como "efeito pelicular" (skin effect).

Introdução ao Efeito Pelicular

O efeito pelicular descreve a tendência de uma corrente elétrica alternada (CA) se distribuir dentro de um condutor de modo que a densidade de corrente seja maior perto da superfície.

À medida que a frequência da corrente aumenta, a corrente flui em uma camada progressivamente mais fina na superfície. Como o aquecimento por indução funciona induzindo essas correntes, uma frequência mais alta significa que o calor também é gerado nessa camada superficial mais fina.

Aplicações de Baixa Frequência (Aquecimento Profundo)

Frequências de 50 Hz a cerca de 10 kHz são consideradas baixas para processos de indução. Nessas frequências, a corrente induzida penetra profundamente no metal.

Isso torna a indução de baixa frequência ideal para aplicações que exigem aquecimento total ou aquecimento em massa de peças grandes. Usos comuns incluem pré-aquecimento de tarugos maciços para forjamento, fusão de grandes quantidades de metal em um cadinho ou têmpera total de eixos espessos.

Aplicações de Alta Frequência (Aquecimento de Superfície)

Frequências de 10 kHz a 400 kHz e superiores são usadas quando o calor deve ser gerado em uma camada superficial muito rasa, muitas vezes com menos de um milímetro de profundidade.

Esse aquecimento preciso e localizado é perfeito para tratamentos de superfície. Aplicações como têmpera superficial de engrenagens, soldagem de componentes eletrônicos e brasagem de pontas de ferramentas dependem de altas frequências para aquecer a superfície rapidamente sem afetar as propriedades centrais do material.

A Ligação Entre Frequência e Eficiência

Para aplicações de aquecimento de superfície, as altas frequências são inerentemente mais eficientes. Ao concentrar uma enorme quantidade de energia em um volume muito pequeno (a "pele" fina), a temperatura da superfície sobe extremamente rápido.

Esse aquecimento rápido minimiza o tempo para o calor conduzir para o núcleo da peça, reduzindo o desperdício de energia e prevenindo alterações indesejadas na estrutura subjacente do material.

Entendendo as Compensações (Trade-offs)

A escolha de uma frequência não se trata apenas da profundidade de aquecimento; envolve equilibrar os requisitos técnicos com as restrições práticas.

Frequência vs. Tamanho da Peça

Existe uma relação direta entre a frequência ideal e o diâmetro da peça a ser aquecida. Uma peça de grande diâmetro pode ser aquecida eficientemente com uma frequência mais baixa.

Inversamente, tentar aquecer uma peça muito pequena com uma frequência baixa é altamente ineficiente, pois o campo magnético pode "errar" a peça completamente. Peças pequenas exigem frequências mais altas para que a energia se acople de forma eficaz.

Custo e Complexidade do Equipamento

Geralmente, o equipamento necessário para gerar a frequência influencia o custo. Sistemas de baixa frequência podem ser, por vezes, mais simples, aproveitando transformadores conectados à rede elétrica principal.

Sistemas de alta frequência exigem inversores de potência de estado sólido sofisticados. Embora ofereçam controle preciso, eles representam um investimento maior em termos de complexidade e custo inicial.

As Propriedades do Material Importam

A profundidade exata de aquecimento não é determinada apenas pela frequência. A resistividade elétrica e a permeabilidade magnética do material também desempenham um papel crucial no cálculo da profundidade de pele final. Um projeto de processo completo deve levar em conta as três variáveis.

Fazendo a Escolha Certa para o Seu Objetivo

A frequência ideal é determinada inteiramente pelo seu objetivo de processo. Use as diretrizes a seguir para informar sua decisão.

- Se seu foco principal for o aquecimento total de tarugos grandes para forjamento ou fusão: Uma frequência baixa (tipicamente abaixo de 5 kHz) é necessária para garantir que o calor penetre profundamente e uniformemente em todo o núcleo da peça.

- Se seu foco principal for a têmpera superficial de um componente de aço: Uma frequência alta (30 kHz a 400 kHz) é necessária para criar uma camada superficial rasa e dura, mantendo o núcleo da peça resistente e dúctil.

- Se seu foco principal for a brasagem ou soldagem de peças delicadas: Uma frequência muito alta (100 kHz e acima) fornece calor rápido e localizado que não distorcerá ou danificará áreas adjacentes, garantindo uma junta limpa e forte.

Em última análise, dominar o aquecimento por indução significa casar a frequência com o resultado metalúrgico desejado com precisão.

Tabela Resumo:

| Faixa de Frequência | Aplicação Principal | Profundidade de Aquecimento e Caso de Uso |

|---|---|---|

| Baixa (50 Hz - 10 kHz) | Aquecimento Profundo / Total | Penetra profundamente em peças grandes; ideal para forjamento, fusão e aquecimento em massa. |

| Alta (10 kHz - 400+ kHz) | Aquecimento de Superfície / Rasa | Concentra o calor na superfície; perfeito para têmpera, brasagem e soldagem. |

| Fator Chave | Efeito Pelicular | Frequência mais alta = camada superficial mais fina aquecida; frequência mais baixa = penetração mais profunda. |

Precisa de um Forno de Alta Temperatura Adaptado à Sua Frequência Específica e Requisitos de Processo?

Na KINTEK, entendemos que o equipamento de processamento térmico correto é fundamental para alcançar resultados precisos em suas aplicações de aquecimento por indução, brasagem, têmpera ou fusão. Nossas soluções avançadas de fornos são projetadas para complementar seu processo, garantindo desempenho e confiabilidade ideais.

Por que escolher a KINTEK?

- Personalização Profunda: Não vendemos apenas fornos padrão. Nossas fortes capacidades de P&D e fabricação interna nos permitem adaptar nossos Fornos de Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD às suas necessidades exatas de frequência, temperatura e atmosfera.

- Suporte Especializado: Nossa equipe ajuda você a selecionar ou projetar o forno perfeito para o tamanho do seu material, a profundidade de aquecimento desejada e os objetivos de eficiência.

- Desempenho Comprovado: Da pesquisa laboratorial à produção industrial, os fornos KINTEK oferecem a precisão e a durabilidade exigidas para processos térmicos exigentes.

Vamos projetar a solução perfeita para seu laboratório ou instalação. Entre em contato com nossos especialistas em térmica hoje mesmo para discutir seu projeto e receber uma recomendação personalizada.

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

As pessoas também perguntam

- Quais são algumas aplicações específicas dos fornos de prensagem a quente a vácuo? Desvende a Fabricação Avançada de Materiais

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico

- Quais são as principais aplicações da prensagem a quente a vácuo? Criação de materiais densos e puros para indústrias exigentes

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores