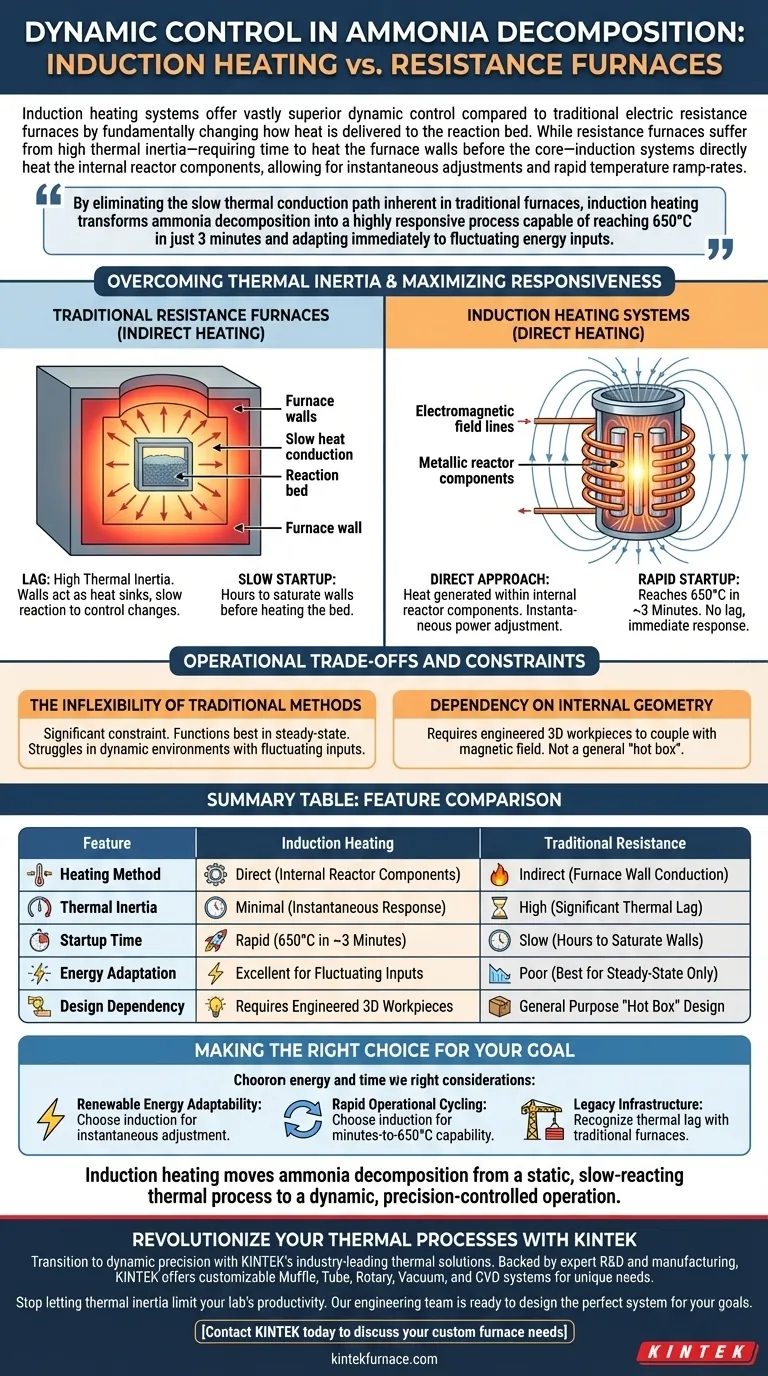

Os sistemas de aquecimento por indução oferecem controle dinâmico vastamente superior em comparação com os fornos tradicionais de resistência elétrica, alterando fundamentalmente a forma como o calor é entregue ao leito de reação. Enquanto os fornos de resistência sofrem de alta inércia térmica — exigindo tempo para aquecer as paredes do forno antes do núcleo — os sistemas de indução aquecem diretamente os componentes internos do reator, permitindo ajustes instantâneos e rápidas taxas de rampa de temperatura.

Ao eliminar o caminho lento de condução térmica inerente aos fornos tradicionais, o aquecimento por indução transforma a decomposição de amônia em um processo altamente responsivo, capaz de atingir 650°C em apenas 3 minutos e se adaptar imediatamente a entradas de energia flutuantes.

Superando a Inércia Térmica

O Atraso dos Fornos de Resistência

Os fornos tradicionais de resistência elétrica operam com um princípio de aquecimento indireto. O sistema deve primeiro aquecer as paredes maciças do forno, que então transferem lentamente o calor para o leito de reação por condução.

Este processo cria alta inércia térmica. As paredes do forno agem como um dissipador de calor, impedindo que o sistema reaja rapidamente a mudanças nas configurações de controle.

A Abordagem Direta da Indução

Em contraste, os sistemas de aquecimento por indução contornam completamente a estrutura do forno. Eles geram calor diretamente nos componentes internos do reator (as peças de trabalho 3D).

Isso elimina a necessidade de aquecer primeiro o vaso de contenção. Ao remover o caminho lento de condução térmica, a energia é entregue exatamente onde é necessária, sem atraso.

Velocidade e Responsividade

Capacidades de Partida Rápida

O benefício mais tangível do aquecimento direto é a drástica redução no tempo de partida. Como o sistema não precisa saturar as paredes do forno com calor, ele atinge a temperatura operacional rapidamente.

Especificamente, um sistema de indução pode ir da temperatura ambiente a 650°C em aproximadamente 3 minutos.

Ajuste Instantâneo de Potência

O controle em um sistema de indução é virtualmente instantâneo. Como o calor é gerado dentro da peça de trabalho, a saída de calor está diretamente ligada à entrada de potência.

Quando a entrada de potência muda, a geração de calor muda imediatamente. Não há tempo de atraso enquanto se espera que os elementos de aquecimento ou as paredes esfriem ou aqueçam.

Compromissos e Restrições Operacionais

A Inflexibilidade dos Métodos Tradicionais

A alta inércia térmica dos fornos de resistência atua como uma restrição operacional significativa. Eles funcionam melhor em operações de estado estacionário onde as variáveis raramente mudam.

Eles lutam significativamente em ambientes dinâmicos. Se a entrada de energia cair ou os requisitos do processo mudarem, o sistema responde muito lentamente para manter condições ideais.

Dependência da Geometria Interna

Os sistemas de indução dependem de componentes internos específicos do reator para funcionar. A eficiência citada — como a partida de 3 minutos — depende de essas peças de trabalho 3D serem projetadas para acoplar efetivamente com o campo magnético.

Ao contrário de um forno de resistência que atua como uma "caixa quente" geral, a indução requer uma abordagem projetada para o leito de reação interno para alcançar esses resultados.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a metodologia de aquecimento correta para sua aplicação de decomposição de amônia, considere suas restrições operacionais:

- Se o seu foco principal é a adaptabilidade à energia renovável: Escolha o aquecimento por indução, pois sua capacidade de ajustar instantaneamente a entrada de energia permite que você lide efetivamente com fontes de energia flutuantes.

- Se o seu foco principal é o ciclo operacional rápido: Escolha o aquecimento por indução para alavancar a capacidade de atingir 650°C em minutos em vez de horas.

- Se o seu foco principal é a utilização de infraestrutura legada: Reconheça que os fornos de resistência tradicionais limitarão sua capacidade de reagir a mudanças de processo devido ao seu atraso térmico inerente.

O aquecimento por indução move a decomposição de amônia de um processo térmico estático e de reação lenta para uma operação dinâmica e controlada com precisão.

Tabela Resumo:

| Característica | Sistemas de Aquecimento por Indução | Fornos Tradicionais de Resistência |

|---|---|---|

| Método de Aquecimento | Direto (Componentes Internos do Reator) | Indireto (Condução da Parede do Forno) |

| Inércia Térmica | Mínima (Resposta Instantânea) | Alta (Atraso Térmico Significativo) |

| Tempo de Partida | Rápido (650°C em ~3 Minutos) | Lento (Horas para Saturar as Paredes) |

| Adaptação de Energia | Excelente para Entradas Flutuantes | Ruim (Melhor Apenas para Estado Estacionário) |

| Dependência do Design | Requer Peças de Trabalho 3D Projetadas | Design de "Caixa Quente" de Propósito Geral |

Revolucione Seus Processos Térmicos com a KINTEK

Transite do aquecimento estático para a precisão dinâmica com as soluções térmicas líderes de mercado da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com outros fornos de alta temperatura especializados para laboratório — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de decomposição de amônia e ciência de materiais.

Pare de deixar a inércia térmica limitar a produtividade do seu laboratório. Se você precisa de ciclos operacionais rápidos ou adaptabilidade a fontes de energia renovável, nossa equipe de engenharia está pronta para projetar o sistema perfeito para seus objetivos.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado

Guia Visual

Referências

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- O que é agitação indutiva e como funciona? Domine a Mistura de Metais Fundidos para Ligas Superiores

- O que é um circuito de aquecedor por indução e qual é o seu principal uso? Descubra Soluções de Aquecimento Eficientes e Sem Contato

- Qual é a desvantagem de um forno de indução? Sua Limitação Central no Refino de Metais

- Por que um alto vácuo pode causar falha no processo em ligas Nb-MASC? Prevenir Perda Crítica de Elementos Voláteis

- Qual é a função principal de um Forno de Fusão a Arco a Vácuo na síntese de Al25CoCrFeNiNd? Garantir a Pureza da Liga

- O que é um circuito tanque ressonante e como ele é usado no aquecedor por indução descrito? Aumente a Eficiência com Oscilação de Energia

- Quais são os principais componentes de um Forno de Fusão por Indução a Vácuo? Descubra as Peças Chave para a Produção de Metais de Alta Pureza

- Quais são os principais componentes de um forno de indução com carcaça de alumínio? Um guia para fusão eficiente e econômica