Em sua essência, um circuito de aquecedor por indução é um dispositivo que gera um campo magnético potente e de alta frequência para aquecer materiais eletricamente condutores sem qualquer contato físico. Ele opera no princípio da indução eletromagnética, criando correntes internas dentro do próprio material alvo. Este método é usado principalmente em ambientes industriais para processos como forjamento de metais, fusão, brasagem e tratamento térmico de precisão.

A verdadeira inovação de um aquecedor por indução não é apenas usar o magnetismo para criar calor. É o uso de um circuito tanque ressonante para criar um campo eletromagnético extremamente eficiente e precisamente controlado, permitindo um aquecimento rápido, limpo e direcionado que o aquecimento por chama ou resistência não consegue igualar.

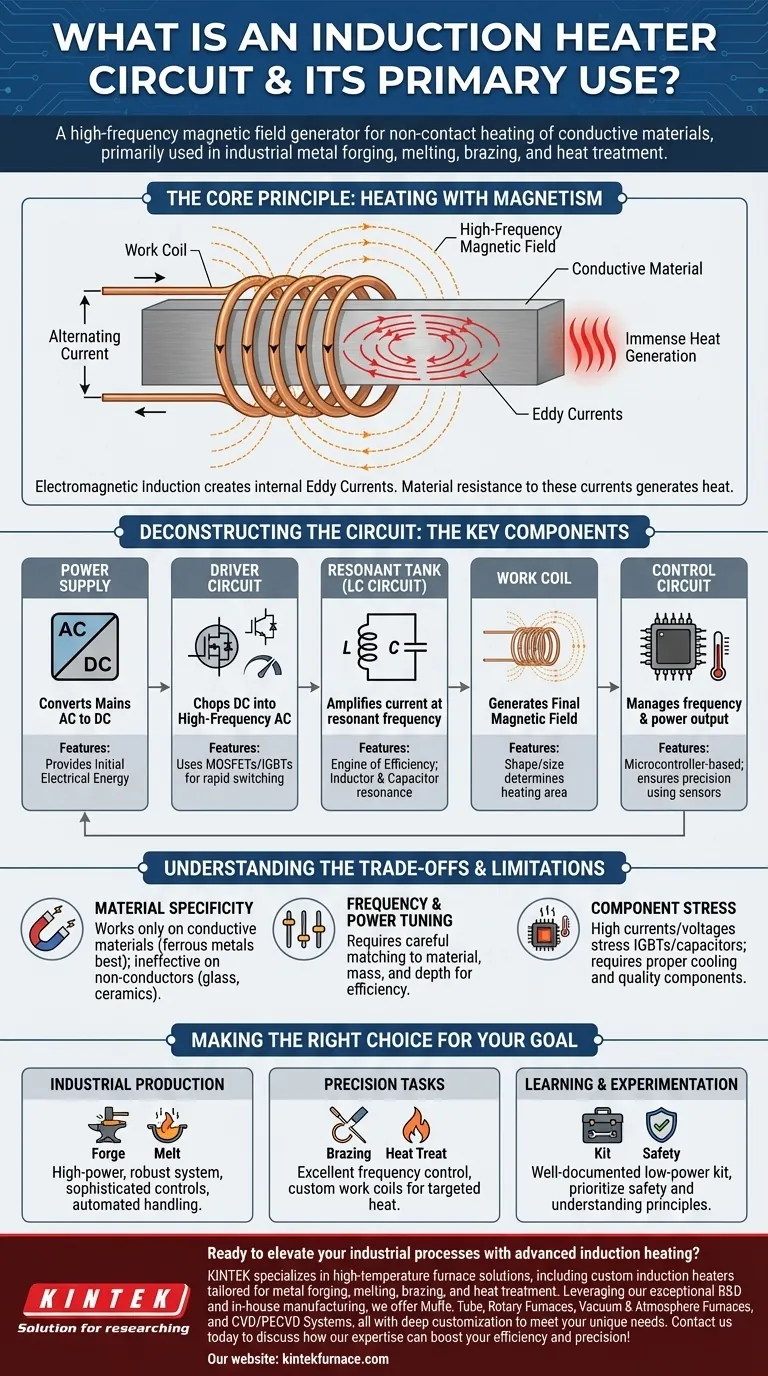

O Princípio Central: Aquecimento com Magnetismo

Todo o processo é regido por uma lei fundamental da física descoberta por Michael Faraday.

Indução Eletromagnética

Quando você passa uma corrente alternada através de uma bobina de fio, ela gera um campo magnético flutuante ao seu redor. Se você colocar um objeto condutor (como uma peça de aço) dentro deste campo, o campo induz correntes elétricas dentro do objeto.

O Papel das Correntes Parasitas (Eddy Currents)

Essas correntes induzidas são chamadas de correntes parasitas (eddy currents). Devido à resistência elétrica natural do material, o fluxo dessas correntes parasitas gera um calor imenso. Pense nisso como criar inúmeros elementos de aquecimento microscópicos diretamente dentro do próprio material.

Desconstruindo o Circuito: Os Componentes Chave

Um aquecedor por indução é um sistema onde cada parte desempenha um papel crítico. O projeto pode variar, mas a maioria dos circuitos compartilha esses componentes centrais.

A Fonte de Alimentação

Este é o ponto de partida, fornecendo a energia elétrica inicial. Ele converte a tensão CA da rede em tensão CC necessária para o circuito driver.

O Circuito Driver: O Interruptor de Alta Velocidade

A função do driver é pegar a energia CC estável e "cortá-la" em uma corrente alternada de alta frequência. Ele usa chaves semicondutoras potentes como MOSFETs ou IGBTs (Transistores Bipolares de Porta Isolada) que podem ligar e desligar milhares ou até milhões de vezes por segundo.

A Bobina de Trabalho: O Coração do Sistema

Esta é a bobina de cobre que gera o campo magnético final. Sua forma e tamanho são críticos, pois determinam a forma e a intensidade do campo magnético e, consequentemente, onde o aquecimento ocorre na peça de trabalho.

O Tanque Ressonante (Circuito LC): O Motor da Eficiência

Esta é a parte mais crucial do circuito. A bobina de trabalho (que é um indutor, L) é combinada com um banco de capacitores (C). Juntos, eles formam um circuito LC, também conhecido como tanque ressonante.

Este tanque tem uma frequência ressonante natural. Ao acionar o circuito nesta frequência específica, a energia oscila entre o campo magnético da bobina e o campo elétrico dos capacitores com muito pouca perda. Essa ressonância amplifica dramaticamente a corrente na bobina de trabalho, criando um campo magnético excepcionalmente forte e maximizando a eficiência do aquecimento.

O Circuito de Controle: O Cérebro da Operação

Um circuito de controle, geralmente usando um microcontrolador, gerencia todo o processo. Ele ajusta a frequência e a potência de saída do circuito driver para manter a temperatura desejada, muitas vezes usando feedback de sensores como termopares. Isso permite ciclos de aquecimento incrivelmente precisos e repetíveis.

Compreendendo as Compensações e Limitações

Embora potente, o aquecimento por indução não é uma solução universal. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Especificidade do Material

O aquecimento por indução só funciona em materiais que são eletricamente condutores. É altamente eficaz em metais ferrosos como ferro e aço, mas menos em materiais como alumínio e cobre, e não funciona em nada em não condutores como vidro ou cerâmica.

Sintonia de Frequência e Potência

O sistema não é "ligar e usar". A frequência operacional e o nível de potência devem ser cuidadosamente ajustados ao tipo de material, à massa do objeto que está sendo aquecido e à profundidade de aquecimento desejada. Um circuito mal ajustado será ineficiente e pode não aquecer o objeto de forma eficaz.

Estresse nos Componentes

As altas correntes e tensões presentes em um tanque ressonante exercem um estresse significativo sobre os componentes do driver (IGBTs/MOSFETs) e os capacitores. O resfriamento adequado e o uso de componentes de alta qualidade são essenciais para a confiabilidade e para evitar falhas catastróficas.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar esta tecnologia, você deve alinhar o projeto do circuito com seu objetivo específico.

- Se o seu foco principal for produção industrial (forjamento, fusão): Você precisa de um sistema robusto e de alta potência com controles de temperatura sofisticados e manuseio automatizado.

- Se o seu foco principal for tarefas de precisão (brasagem, tratamento térmico): Você precisa de um sistema com excelente controle de frequência e bobinas de trabalho projetadas sob medida para fornecer calor a áreas muito específicas.

- Se o seu foco principal for aprendizado e experimentação: Comece com um kit de baixa potência bem documentado e priorize a compreensão dos princípios do circuito ressonante LC e da segurança do driver.

Ao dominar esses princípios, você pode aproveitar o poder do eletromagnetismo para um aquecimento limpo, rápido e preciso.

Tabela de Resumo:

| Componente | Função | Características Principais |

|---|---|---|

| Fonte de Alimentação | Converte CA em CC | Fornece energia elétrica inicial |

| Circuito Driver | Corta CC em CA de alta frequência | Usa MOSFETs/IGBTs para comutação rápida |

| Bobina de Trabalho | Gera campo magnético | Bobina de cobre, determina a área de aquecimento |

| Tanque Ressonante (Circuito LC) | Amplifica a corrente para eficiência | Usa indutor e capacitor para ressonância |

| Circuito de Controle | Gerencia frequência e potência | Baseado em microcontrolador, garante precisão |

Pronto para elevar seus processos industriais com aquecimento por indução avançado? A KINTEK é especializada em soluções de fornos de alta temperatura, incluindo aquecedores por indução personalizados para forjamento de metais, fusão, brasagem e tratamento térmico. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode impulsionar sua eficiência e precisão!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Quais são algumas aplicações específicas dos fornos de prensagem a quente a vácuo? Desvende a Fabricação Avançada de Materiais