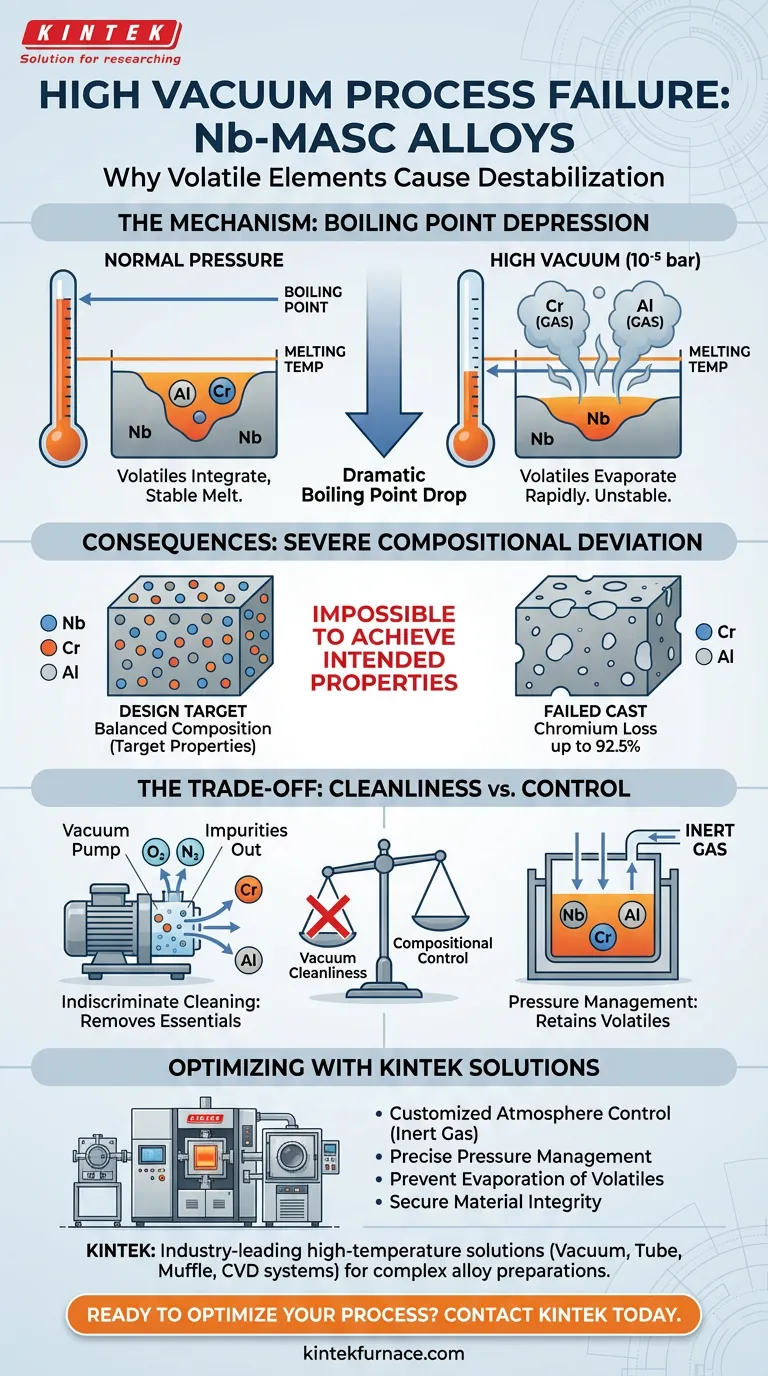

Ambientes de alto vácuo desestabilizam fundamentalmente o processo de fusão para ligas Nb-MASC, diminuindo drasticamente os pontos de ebulição de elementos voláteis como alumínio (Al) e cromo (Cr). Como esses pontos de ebulição deprimidos frequentemente caem abaixo da temperatura necessária para fundir a liga geral, esses elementos críticos evaporam rapidamente em vez de se integrarem à fusão.

Ponto Principal O processamento de ligas com componentes voláteis em alto vácuo causa evaporação massiva devido à depressão do ponto de ebulição. Isso resulta em desvios químicos severos do alvo de projeto — como perda de cromo de até 92,5% — tornando impossível alcançar as propriedades do material pretendidas.

O Mecanismo de Evaporação

Depressão do Ponto de Ebulição

Em um ambiente de alto vácuo, como 10^-5 bar, as propriedades termodinâmicas dos materiais mudam significativamente. Especificamente, a temperatura necessária para uma substância transitar de líquido para gás (ponto de ebulição) diminui à medida que a pressão ambiente cai.

O Conflito da Temperatura de Fusão

Para ligas Nb-MASC, a temperatura de processamento deve ser alta o suficiente para fundir a matriz refratária (Nióbio). No entanto, sob alto vácuo, essa temperatura de processamento necessária excede os pontos de ebulição reduzidos de aditivos voláteis como alumínio e cromo.

Em vez de derreter e misturar, esses elementos vaporizam imediatamente.

Consequências para a Integridade da Liga

Desvio Composicional Severo

O resultado imediato desse fenômeno é uma mudança drástica na composição química. A liga perde seus componentes voláteis para a atmosfera da câmara de vácuo em vez de retê-los na fundição.

Quantificando a Perda

A escala dessa perda é frequentemente catastrófica para o projeto do material. Pesquisas indicam que a perda de cromo pode chegar a 92,5% nessas condições.

Esse grau de depleção significa que o produto final fundido tem pouca semelhança com o projeto estequiométrico pretendido.

Entendendo os Compromissos

Limpeza do Vácuo vs. Controle Composicional

A fusão a vácuo é tipicamente valorizada por sua capacidade de remover impurezas e prevenir a oxidação. No entanto, ao trabalhar com elementos de alta pressão de vapor (voláteis), esse benefício se torna um passivo.

A Armadilha da "Limpeza"

Embora um alto vácuo possa remover com sucesso oxigênio ou nitrogênio, ele age indiscriminadamente, "limpando" a liga de seus elementos de liga essenciais também.

Você não pode priorizar a pureza atmosférica sobre o gerenciamento da pressão de vapor quando elementos de baixo ponto de fusão estão envolvidos.

Otimizando a Atmosfera do Forno

Para preparar com sucesso ligas Nb-MASC, você deve abandonar os protocolos de alto vácuo em favor do controle da atmosfera.

- Se seu foco principal é a Precisão Composicional: Você deve ajustar a atmosfera do forno (provavelmente introduzindo um gás inerte) para aumentar a pressão ambiente, elevando assim os pontos de ebulição de Al e Cr acima da temperatura de fusão da liga.

- Se seu foco principal é a Estabilidade do Processo: Evite configurações de alto vácuo (por exemplo, 10^-5 bar) inteiramente durante a fase de fusão para prevenir a evaporação violenta de componentes voláteis.

O sucesso na liga de elementos voláteis requer a correspondência da pressão do seu forno aos limites de pressão de vapor dos seus ingredientes mais sensíveis.

Tabela Resumo:

| Elemento Envolvido | Papel no Processo | Impacto do Alto Vácuo (10^-5 bar) | Consequência da Falha |

|---|---|---|---|

| Nióbio (Nb) | Matriz Refratária | Requer alta temperatura de fusão | Calor alto desencadeia evaporação volátil |

| Cromo (Cr) | Aditivo Volátil | Ponto de ebulição cai abaixo do ponto de fusão | Perda de até 92,5% do conteúdo total |

| Alumínio (Al) | Aditivo Volátil | Vaporização rápida durante a fase de fusão | Desvio composicional severo |

| Gás Inerte | Controle de Pressão | Não presente em alto vácuo | Essencial para prevenir perda de pressão de vapor |

Garanta a Integridade do Seu Material com a KINTEK

Não deixe que a perda de elementos voláteis comprometa sua pesquisa ou produção. A KINTEK fornece soluções de alta temperatura líderes na indústria — incluindo sistemas a Vácuo, Tubulares, Mufla e CVD — projetados especificamente para lidar com preparações complexas de ligas.

Apoiados por P&D especializado e fabricação de precisão, nossos fornos são totalmente personalizáveis para fornecer o controle de atmosfera exato necessário para prevenir a evaporação em materiais sensíveis como Nb-MASC.

Pronto para otimizar seu processo de liga? Entre em contato conosco hoje para discutir suas necessidades de laboratório exclusivas com nossa equipe técnica.

Guia Visual

Referências

- M. Guglielmi, Sebastian Herbst. Induction melting in cold crucible furnace for the production of components in turbine applications. DOI: 10.22364/mhd.61.1-2.5

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais práticas de manutenção são recomendadas para fornos de fundição a vácuo? Garanta Confiabilidade e Tempo de Atividade a Longo Prazo

- Quais são as principais aplicações industriais do aquecimento por indução? Desbloqueie Precisão e Eficiência em Seus Processos

- Qual é a função de um forno de fusão a arco a vácuo na preparação de ligas à base de cobalto? Alcançar alta pureza e homogeneidade

- Que papel desempenham os fornos de indução de média frequência no tratamento térmico? Obtenha Propriedades Metalúrgicas Superiores

- Como os cadinhos de MgO afetam a pureza da fusão? Estratégias para Refusão por Indução a Vácuo de Alta Pureza

- Qual é o papel do circuito de controle em um aquecedor por indução? Desbloqueie Precisão e Eficiência em Seu Processo de Aquecimento

- Qual é o papel do sistema de vácuo em um forno de fundição a vácuo? Garanta Pureza e Desempenho na Fundição de Metais

- Qual é o propósito de usar um forno de indução a vácuo nesta aplicação? Alcançar Pureza e Controle Superiores