No campo da metalurgia moderna, os fornos de indução de média frequência desempenham um papel altamente especializado e crítico. Eles são usados para executar processos precisos de tratamento térmico — como recozimento, têmpera e revenimento — gerando calor diretamente dentro do próprio metal através de indução eletromagnética. Este método permite um controle excepcional sobre as taxas de aquecimento e resfriamento, permitindo que os engenheiros alcancem propriedades metalúrgicas específicas e desejadas, como dureza, resistência e ductilidade em componentes acabados.

O valor central de um forno de indução de média frequência reside na sua capacidade de fornecer aquecimento rápido, localizado e altamente repetível. Esta precisão é o que o separa dos fornos convencionais, tornando-o a escolha superior para aplicações de alto desempenho onde as propriedades do material não são negociáveis.

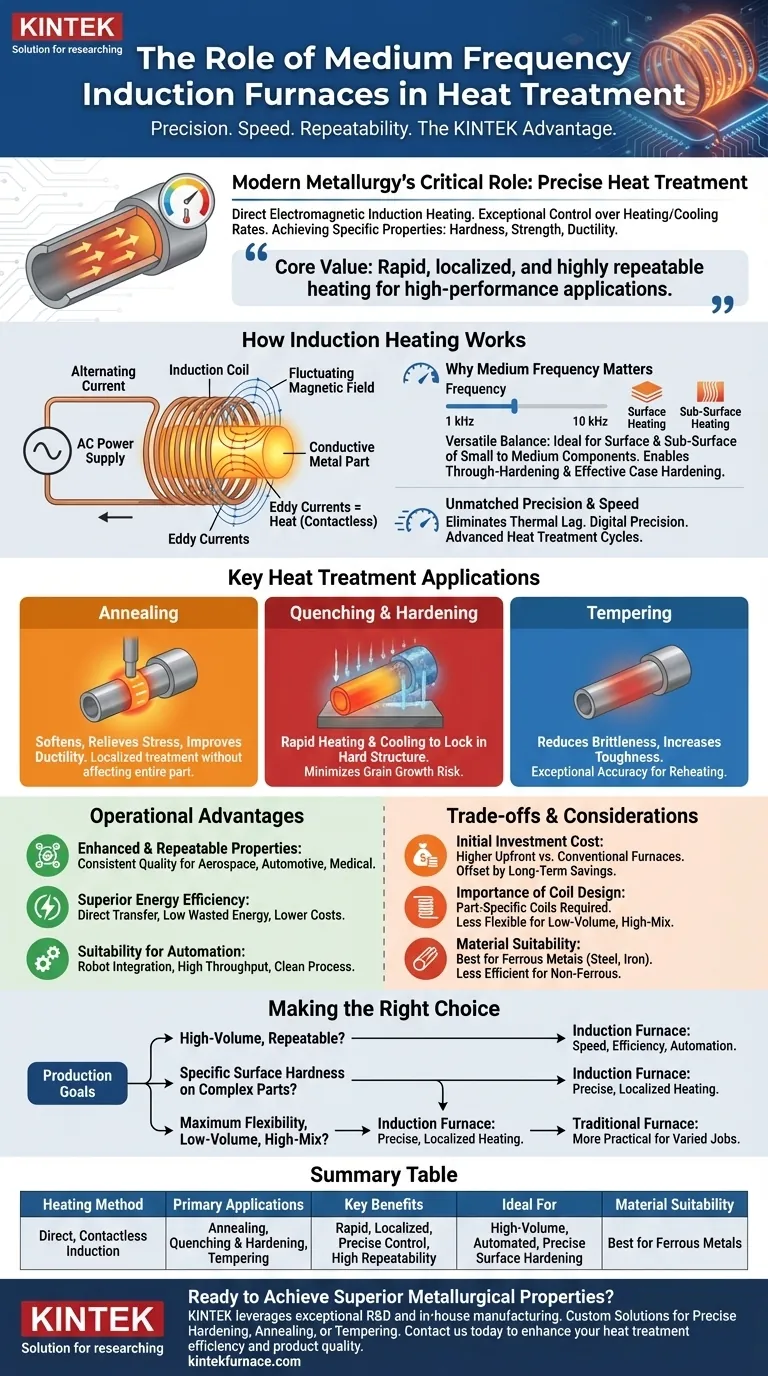

O Princípio Central: Como Funciona o Aquecimento por Indução

Para entender o papel do forno, você deve primeiro entender seu mecanismo. Ao contrário de um forno tradicional que aquece o ar ao redor de uma peça, um forno de indução usa um método fundamentalmente diferente e mais direto.

O Papel da Indução Eletromagnética

Uma corrente alternada é passada através de uma bobina de cobre, criando um campo magnético flutuante. Quando uma peça de metal condutora é colocada dentro desta bobina, o campo magnético induz correntes elétricas (conhecidas como correntes parasitas) diretamente dentro da peça.

A resistência natural do material ao fluxo dessas correntes parasitas gera calor preciso e rápido. É um processo sem contato onde a peça se torna seu próprio elemento de aquecimento.

Por que "Média Frequência" Importa

A frequência da corrente alternada é um parâmetro crítico que determina a profundidade de penetração do calor.

Frequências médias (tipicamente 1 kHz a 10 kHz) fornecem um equilíbrio versátil, tornando-as ideais para aquecer a superfície e a subsuperfície de componentes pequenos a médios. Isso permite tanto o endurecimento completo de peças menores quanto o endurecimento por cementação eficaz (endurecimento superficial) de peças maiores.

Precisão e Velocidade Inigualáveis

Como o aquecimento ocorre diretamente dentro do metal, o processo é incrivelmente rápido e eficiente. As temperaturas podem ser elevadas e controladas com precisão digital, eliminando o atraso térmico associado aos fornos convencionais. Essa velocidade e controle são essenciais para ciclos avançados de tratamento térmico.

Principais Aplicações de Tratamento Térmico

As capacidades únicas do aquecimento por indução o tornam ideal para vários processos metalúrgicos padrão onde o controle é primordial.

Recozimento

O recozimento é um processo que amolece o metal, alivia tensões internas e melhora sua ductilidade e tenacidade. A indução permite um recozimento muito localizado, tratando apenas a área específica de um componente que precisa ser amolecida sem afetar o resto da peça.

Têmpera e Endurecimento

Este processo envolve aquecer um metal a uma temperatura específica e depois resfriá-lo rapidamente (têmpera) para fixar uma estrutura cristalina mais dura e forte. A capacidade de aquecimento rápido de um forno de indução minimiza o tempo que a peça passa em altas temperaturas, reduzindo o risco de crescimento de grãos ou descarbonetação superficial.

Revenimento

Após o endurecimento, um metal é frequentemente muito quebradiço para uso prático. O revenimento envolve reaquecê-lo a uma temperatura mais baixa e precisamente controlada para reduzir parte dessa fragilidade e aumentar a tenacidade. A excepcional precisão de temperatura dos sistemas de indução os torna perfeitos para atingir o ponto de revenimento exato necessário.

Compreendendo as Vantagens Operacionais

A adoção de fornos de indução de média frequência é impulsionada por benefícios claros tanto na qualidade do material quanto na eficiência da produção.

Propriedades Aprimoradas e Repetíveis

A principal vantagem é a obtenção de resultados metalúrgicos superiores. O controle preciso sobre o ciclo de aquecimento garante que cada peça seja tratada de forma idêntica, levando a uma qualidade e desempenho consistentes, o que é vital nas indústrias aeroespacial, automotiva e médica.

Eficiência Energética Superior

Como a energia é transferida diretamente para a peça de trabalho, muito pouco é desperdiçado aquecendo as paredes do forno ou a atmosfera circundante. Isso resulta em um consumo de energia significativamente menor em comparação com fornos radiantes ou de convecção, reduzindo os custos operacionais.

Adequação para Automação

A velocidade, precisão e natureza limpa do aquecimento por indução facilitam a integração em linhas de produção automatizadas. As peças podem ser movidas para dentro e para fora da bobina por robôs, garantindo alta produtividade e minimizando a mão de obra manual.

Reconhecendo as Compensações e Considerações

Embora poderosa, a tecnologia de indução não é uma solução universal. Uma avaliação objetiva requer a compreensão de suas limitações.

Custo de Investimento Inicial

O custo inicial de um sistema de aquecimento por indução, incluindo a fonte de alimentação e as bobinas, é tipicamente mais alto do que o de um forno convencional a combustível ou resistência. No entanto, isso é frequentemente compensado por custos operacionais de longo prazo mais baixos.

A Importância do Projeto da Bobina

A bobina de indução deve ser cuidadosamente projetada e moldada para corresponder à geometria da peça de trabalho para um aquecimento eficiente. Isso significa que uma nova bobina pode ser necessária para cada novo projeto de peça, tornando-a menos flexível para tiragens de produção de baixo volume e alta variedade.

Adequação do Material

O aquecimento por indução funciona melhor com materiais eletricamente condutores, particularmente metais ferrosos como aço e ferro. Embora possa ser adaptado para metais não ferrosos como alumínio ou cobre, é geralmente menos eficiente e pode exigir diferentes frequências e níveis de potência.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de aquecimento correta depende inteiramente dos seus objetivos específicos de produção e material.

- Se o seu foco principal é produção de alto volume e repetível: Um forno de indução é a escolha ideal devido à sua velocidade, eficiência energética e facilidade de automação.

- Se o seu foco principal é atingir dureza superficial específica em peças complexas: O aquecimento preciso e localizado por indução é inigualável para processos como cementação sem distorcer todo o componente.

- Se o seu foco principal é a máxima flexibilidade para trabalhos variados e de baixo volume: Um forno de batelada tradicional a resistência ou a gás pode ser mais prático e econômico, pois não requer bobinas específicas para cada peça.

Em última análise, a compreensão desses princípios centrais permite que você alinhe a tecnologia certa com seus requisitos de engenharia e metas de fabricação específicos.

Tabela Resumo:

| Aspecto | Principal Vantagem |

|---|---|

| Método de Aquecimento | Aquecimento direto, sem contato, via indução eletromagnética |

| Aplicações Primárias | Recozimento, Têmpera e Endurecimento, Revenimento |

| Principais Benefícios | Aquecimento rápido e localizado, Controle excepcional, Alta repetibilidade |

| Ideal Para | Produção de alto volume, Linhas automatizadas, Endurecimento superficial preciso |

| Adequação do Material | Melhor para metais ferrosos (aço, ferro); adaptável para não ferrosos |

Pronto para alcançar propriedades metalúrgicas superiores com aquecimento de precisão?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa experiência em tecnologia de indução de média frequência, combinada com fortes capacidades de personalização profunda, nos permite entregar sistemas adaptados às suas necessidades exclusivas de experimentação e produção — seja para processos precisos de endurecimento, recozimento ou revenimento.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar a eficiência do seu tratamento térmico e a qualidade do produto.

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade

- Quais são algumas aplicações específicas dos fornos de prensagem a quente a vácuo? Desvende a Fabricação Avançada de Materiais

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material