Os cadinhos de óxido de magnésio (MgO) influenciam diretamente a pureza da fusão, servindo como fonte de contaminação química e física durante a Refusão por Indução a Vácuo (VIR). Embora atuem como o principal vaso de contenção, o cadinho não é passivo; ele interage com a fusão para introduzir filmes de óxido através de reações químicas e inclusões maiores através de degradação física.

A integridade da sua superliga depende muito da interface cadinho-fusão, onde os cadinhos de MgO podem introduzir impurezas através de reações químicas de filme fino e descamação física.

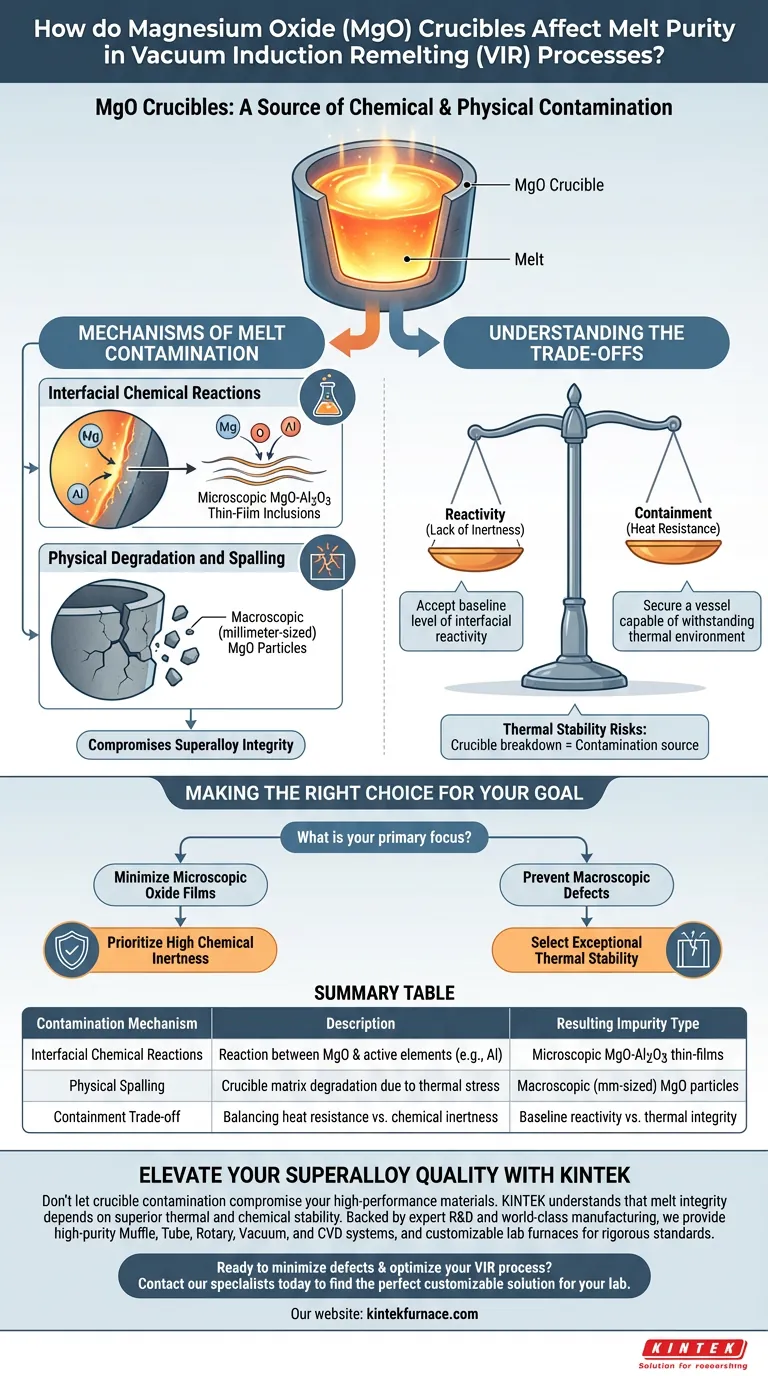

Mecanismos de Contaminação da Fusão

A pureza de uma liga processada em VIR é comprometida por dois mecanismos distintos relacionados ao cadinho de MgO. Compreender a diferença entre contaminação química e física é vital para o controle de qualidade.

Reações Químicas Interfaciais

Em altas temperaturas de processamento, a superfície interna do cadinho de MgO é quimicamente ativa. Ela pode sofrer reações interfaciais com elementos de liga altamente ativos presentes na fusão.

Essas reações frequentemente resultam na formação de inclusões de filme fino, especificamente compostos de óxido de magnésio-óxido de alumínio (MgO-Al2O3). Essas impurezas microscópicas são geradas diretamente na fronteira onde a fusão encontra a parede de contenção.

Degradação Física e Descamação

Além das reações químicas, a estrutura física da matriz do cadinho pode se degradar durante o processo. Esse fenômeno é conhecido como descamação localizada.

Quando ocorre descamação, inclusões de óxido de magnésio de tamanho milimétrico são liberadas da parede do cadinho diretamente na liga. Ao contrário dos filmes finos, estas são partículas macroscópicas que podem prejudicar significativamente as propriedades do material do produto final.

Compreendendo os Compromissos

A seleção de um cadinho para VIR envolve o equilíbrio entre a necessidade de contenção e o risco de contaminação.

Reatividade vs. Contenção

Embora o MgO forneça a resistência ao calor necessária para a refusão por indução, sua falta de inércia química total é um passivo significativo. O compromisso reside em aceitar um nível de base de reatividade interfacial para garantir um vaso capaz de suportar o ambiente térmico.

Riscos de Estabilidade Térmica

O risco de descamação destaca um compromisso crítico em relação à estabilidade térmica. Uma matriz de cadinho que não consegue suportar as tensões térmicas do processo se quebrará fisicamente, transformando o próprio vaso de contenção em um contaminante.

Fazendo a Escolha Certa para o Seu Objetivo

Para mitigar esses riscos, sua seleção de materiais de cadinho deve ser impulsionada pelos requisitos de qualidade específicos da sua liga.

- Se o seu foco principal é minimizar filmes de óxido microscópicos: Priorize materiais de cadinho com alta inércia química para reduzir reações interfaciais com elementos de liga ativos.

- Se o seu foco principal é prevenir defeitos macroscópicos: Selecione matrizes de cadinho com estabilidade térmica excepcional para prevenir descamação localizada e a liberação de grandes partículas de MgO.

A qualidade da sua superliga final é, em última análise, definida pela estabilidade química e física do cadinho que a contém.

Tabela Resumo:

| Mecanismo de Contaminação | Descrição | Tipo de Impureza Resultante |

|---|---|---|

| Reações Químicas Interfaciais | Reação entre MgO e elementos de liga ativos (por exemplo, Al) | Inclusões de filme fino de MgO-Al2O3 microscópicas |

| Descamação Física | Degradação da matriz do cadinho devido a estresse térmico | Partículas de MgO macroscópicas (tamanho milimétrico) |

| Compromisso de Contenção | Equilíbrio entre resistência ao calor vs. inércia química | Reatividade de base vs. integridade do vaso térmico |

Eleve a Qualidade da Sua Superliga com a KINTEK

Não deixe a contaminação do cadinho comprometer seus materiais de alto desempenho. Na KINTEK, entendemos que a integridade da sua fusão depende de estabilidade térmica e química superior. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alta pureza, juntamente com fornos de laboratório de alta temperatura personalizáveis, projetados para atender aos seus padrões de pureza mais rigorosos.

Pronto para minimizar defeitos e otimizar seu processo VIR?

Guia Visual

Referências

- Solidification and Casting of Metals and Alloys. DOI: 10.3390/met15010087

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as principais vantagens de um forno de indução para pó de magnésio? Obtenha um Rendimento 20x Maior

- Quais fatores devem ser considerados ao selecionar um forno de indução para fusão para uma empresa? Maximize a Eficiência e o ROI

- Quais são as principais aplicações industriais dos fornos de indução? Desvende Soluções Eficientes para o Processamento de Metais

- Quais metais preciosos podem ser fundidos usando fornos de indução? Desbloqueie Alta Pureza e Eficiência

- Quais são as vantagens técnicas de usar um forno de fusão a vácuo? Preparação Superior de Vidro de Quartzo Mestre

- Por que um forno de fusão a arco a vácuo não consumível é usado para ligas AlCrTiVNbx? Garanta pureza e homogeneidade

- Quais são os benefícios ambientais de usar um forno de fusão por indução IGBT? Aumente a Eficiência e Reduza as Emissões

- Quais são as aplicações do aquecimento por indução? Desbloqueie Precisão, Velocidade e Pureza no Seu Processo