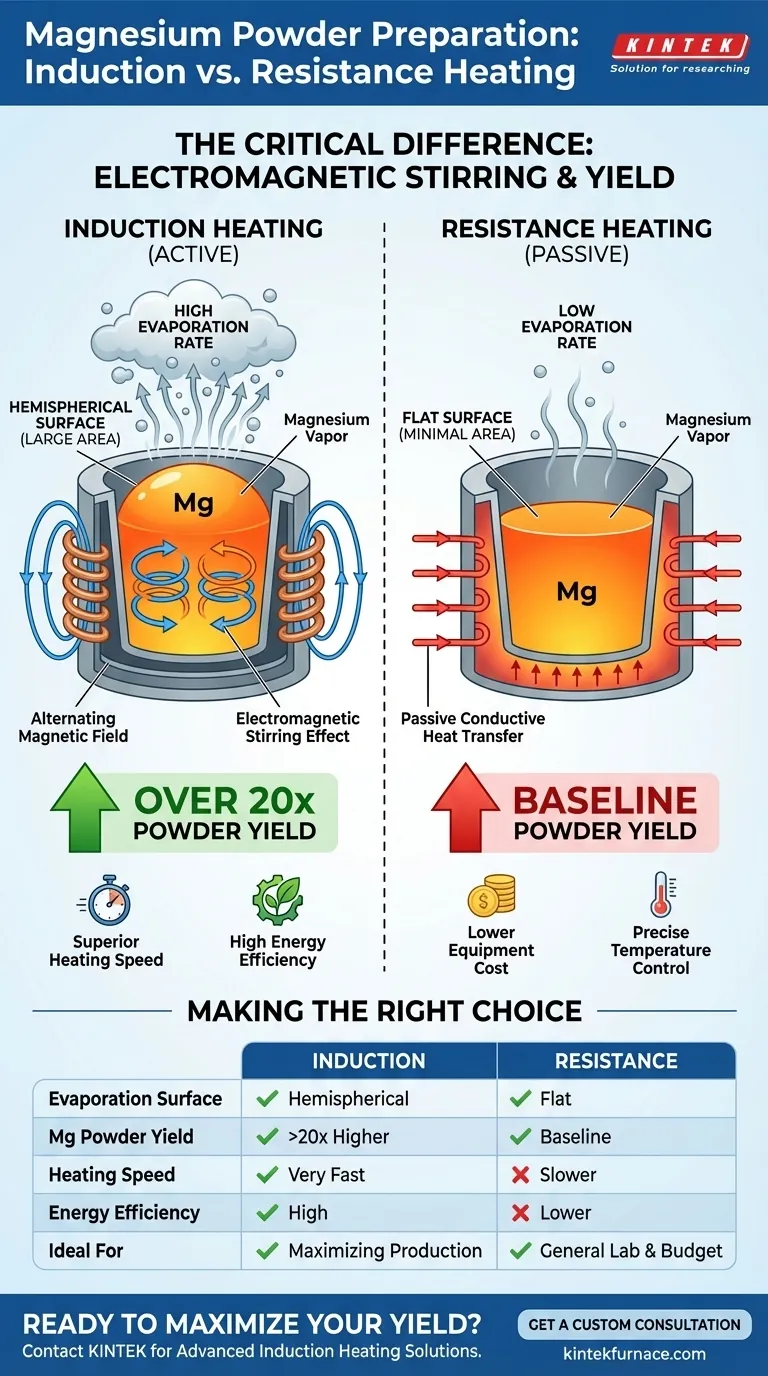

Para a preparação de pó de magnésio, a principal vantagem de um forno de aquecimento por indução é a sua capacidade de gerar um efeito de agitação eletromagnética no magnésio fundido. Esta ação remodela a superfície do líquido em uma hemisfera, aumentando dramaticamente a área de evaporação efetiva e impulsionando o rendimento de pó em mais de 20 vezes em comparação com um forno de resistência.

A escolha entre aquecimento por indução e resistência para este processo não é apenas uma questão de temperatura; é uma questão de física. O aquecimento por indução manipula ativamente o material fundido para maximizar a eficiência da evaporação, enquanto o aquecimento por resistência é um método passivo que limita fundamentalmente o rendimento potencial.

A Diferença Crítica: Como o Método de Aquecimento Impacta a Evaporação

A vasta diferença no rendimento de pó se resume a como cada forno interage com o magnésio fundido. Essa interação influencia diretamente a taxa com que o magnésio pode evaporar e, em seguida, ser condensado em pó.

O Efeito de Agitação Eletromagnética (Indução)

Um forno de indução funciona criando um campo magnético alternado poderoso. Este campo induz correntes parasitas dentro do magnésio condutor, gerando calor diretamente dentro do material.

Um resultado secundário crucial dessas correntes é uma força física que agita vigorosamente o metal fundido.

A Vantagem Hemisférica

Essa agitação eletromagnética força a superfície do magnésio fundido a mudar de forma de um plano plano para uma hemisfera.

Esta forma convexa e hemisférica tem uma área de superfície muito maior do que uma forma plana para o mesmo volume de líquido. Isso aumenta massivamente a área disponível para evaporação, que é o fator mais importante para um alto rendimento neste processo.

Aquecimento Passivo (Resistência)

Um forno de resistência aquece o cadinho por fora usando elementos de aquecimento resistivos. O calor, então, transfere passivamente e condutivamente para o magnésio dentro.

Este método não cria nenhuma força de agitação. A superfície do magnésio fundido permanece plana, apresentando a área de superfície mínima possível para evaporação e, assim, estrangulando todo o processo.

Vantagens Secundárias de Desempenho do Aquecimento por Indução

Além do efeito transformador no rendimento de evaporação, os fornos de indução oferecem outros benefícios operacionais importantes.

Velocidade de Aquecimento Superior

O aquecimento por indução é incrivelmente rápido, permitindo que o forno atinja a temperatura alvo em um tempo muito curto. Isso melhora a eficiência experimental e o rendimento geral do processo.

Alta Eficiência Energética

Como o calor é gerado diretamente dentro do próprio magnésio, muito pouca energia é desperdiçada aquecendo os componentes circundantes do forno ou a atmosfera. Este aquecimento direcionado leva a uma utilização de energia significativamente maior.

Compreendendo os Compromissos: Quando Considerar um Forno de Resistência

Apesar de suas claras desvantagens para a produção de pó de magnésio, o forno de resistência continua sendo uma ferramenta valiosa para outras aplicações devido aos seus benefícios distintos.

Menor Custo do Equipamento

Os fornos de resistência têm uma estrutura mais simples e usam tecnologia mais madura. Isso resulta em custos de fabricação, manutenção e aquisição inicial substancialmente mais baixos, tornando-os ideais para laboratórios com orçamentos limitados.

Controle Preciso de Temperatura

Para experimentos convencionais que não dependem da dinâmica de evaporação, os fornos de resistência geralmente fornecem controle de temperatura muito preciso e estável. A taxa de aquecimento pode ser ajustada com precisão para atender a perfis experimentais específicos.

Simplicidade de Operação

A tecnologia por trás do aquecimento por resistência é bem estabelecida e direta. Esses fornos são tipicamente mais fáceis de operar e não exigem treinamento especializado, tornando-os adequados para uso geral em laboratório.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de forno deve ser ditada inteiramente pelo objetivo principal do seu processo.

- Se o seu foco principal é maximizar o rendimento e a produtividade de pó de magnésio: O forno de aquecimento por indução é a escolha inequivocamente superior devido ao enorme aumento de rendimento do efeito de agitação eletromagnética.

- Se o seu foco principal é minimizar o investimento inicial de capital: Um forno de resistência oferece o ponto de entrada de menor custo, mas você deve estar preparado para aceitar uma eficiência de produção drasticamente menor.

- Se o seu foco principal é aquecimento de laboratório de uso geral com controle preciso: Para a maioria dos experimentos de aquecimento convencionais, um forno de resistência oferece excelente desempenho, controle e valor.

Em última análise, a compreensão da física subjacente da sua aplicação específica é a chave para selecionar a ferramenta mais eficaz.

Tabela Resumo:

| Característica | Forno de Indução | Forno de Resistência |

|---|---|---|

| Superfície de Evaporação | Hemisférica (Área Grande) | Plana (Área Mínima) |

| Rendimento de Pó de Mg | >20x Maior | Base |

| Método de Aquecimento | Interno, Direto (Eletromagnético) | Externo, Passivo (Condutivo) |

| Velocidade de Aquecimento | Muito Rápido | Mais Lento |

| Eficiência Energética | Alta | Baixa |

| Ideal Para | Maximização da Produção de Pó | Aquecimento Geral de Laboratório, Aplicações com Orçamento Limitado |

Pronto para maximizar seu rendimento de pó de magnésio com a tecnologia de aquecimento por indução?

Na KINTEK, somos especializados no projeto e fabricação de soluções avançadas de aquecimento de laboratório. Nossos sistemas de aquecimento por indução são projetados para fornecer o efeito de agitação eletromagnética crítico para alcançar taxas de evaporação e rendimentos de pó ultra-altos.

Por que escolher a KINTEK para suas necessidades de processamento de alta temperatura?

- Expertise: Apoiados por P&D e fabricação especializados, fornecemos soluções personalizadas para desafios únicos de ciência de materiais, como a preparação de pó de magnésio.

- Gama de Produtos: Oferecemos uma linha completa de fornos de alto desempenho, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para seus requisitos de processo específicos.

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia de aquecimento por indução pode revolucionar a eficiência e a produtividade do seu laboratório. Vamos alcançar seus objetivos juntos.

➡️ Obtenha uma Consulta de Solução Personalizada Agora

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho